Термопластичные материалы в зависимости от температуры могут находиться в твердом, вязкотекучем и высокопластичном состоянии. Отвердение термопластов происходит только за счет понижения температуры.

Переработка термопластов производится прямым и литьевым прессованием и литьем под давлением. При прямом прессовании рабочая (оформляющая) полость пресс-формы служит одновременно и загрузочной камерой для пресс-материала.

Отличие процесса переработки термопластичных от переработки термореактивных материалов заключается в необходимости нагрева и охлаждения пресс-форм с целью перевода термопласта сначала в пластическое состояние с последующим отвердением путем охлаждения.

Обогрев пресс-форм обычно паровой, а охлаждение — водяное. Необходимые выдержки времени при нагреве и охлаждении пресс-материала нормируются в каждом конкретном случае в зависимости от перерабатываемого материала и толщины стенок изделий.

Литьевое прессование термопластов вытесняется более производительным — литьем под давлением. Литье под давлением на поршневой машине (рис. 3-23) протекает в следующей последовательности.

Из бункера 11 через объемный пли весовой дозатор 10 порошкообразный или гранулированный материал поступает в обогреваемый нагревателями 6 цилиндр пластикации материала 8 и, обтекая тонким слоем торпеду Я под воздействием плунжера 12 заполняет уже в пластицированном состоянии инжекционную часть цилиндра 8. К этому времени с помощью гидропривода 1 через плиты 3, 5 происходит замыкание формы 4, смыкание последней с соплом 7 и запирание всего устройства механизмом 2. Ходом плунжера 12 с помощью гидропресса 13 пластицированный материал инжектируется (впрыскивается) в пресс-форму 4 и после заполнения последней выдерживается заданное время с целью отвердения пластика. Затем происходит отпирание и разъем литьевой формы с разгрузкой ее выталкивателем от готового изделия. Одновременно с этим плунжеру 12 задается обратный ход в первоначальное положение.

Задающим устройством перечисленный перечень операций литьевой машины может быть осуществлен полуавтоматически или же автоматически.

Широкое распространение получили шнековые (червячные) литьевые машины двух типов.

Рис. 3-24

На рис. 3-24 приведено исполнение литьевой машины, обеспечивающей пластикацию материала и транспортирование последнего в инжекционную часть цилиндра 3 шнековым механизмом 5. Цилиндр шнекового механизма обогревается нагревателями 6. Инжекция пластицированного материала в форму при закрытом клапане 4 производится плунжером 2 гидропривода 1.

Вращение шнека осуществляется с помощью электродвигателя через червячный редуктор 7.

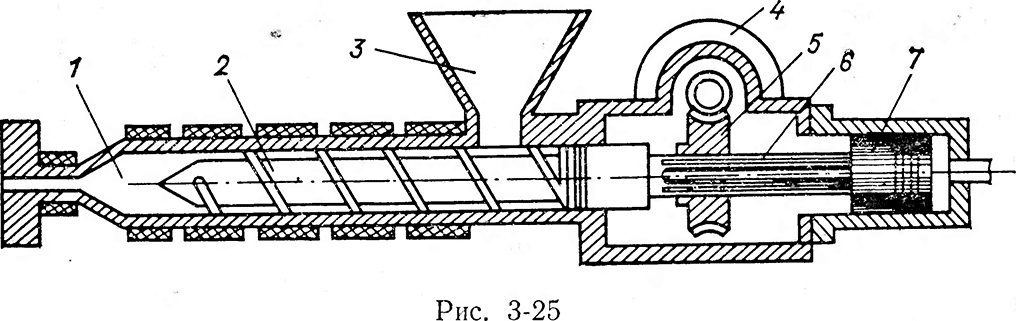

На рис. 3-25 изображено устройство литьевой машины для литья под давлением с загрузочным устройством 3 и подающим шнековым механизмом 2. В процессе пластифицирования материала заполнение инжекционного пространства 1 происходит за счет вращения шнека от электродвигателя 4 через червячный редуктор 5. Во время инжекции приводится в действие гидропресс 7; шнек совершает поступательное движение и работает

как поршень, выдавливая через литниковое отверстие материал в рабочую полость закрытой и замкнутой формы. Возможность совмещенного вращательного и поступательного движения шнека обеспечивается шлицевым соединением вала 6 шнека с червяком редуктора 5.

Оборудование, применяемое при изготовлении пластмассовых изделий. Быстрое увеличение номенклатуры и объема выпуска синтетических материалов, используемых в пластмассовом производстве, стимулировало разработку и выпуск машиностроительной промышленностью необходимого оборудования по переработке термореактивных и термопластичных материалов.

При прямом и литьевом прессовании основным оборудованием служат гидравлические прессы с групповым приводом на усилия от 250 до 1600 кН и полуавтоматические прессы с индивидуальным гидравлическим приводом на усилия от 98 до 6180 кН [26]. Литьевые машины изготавливаются с объемом отливок от 16· 10_6 до 4000· 10-6 м3 и усилием запирания формы от 180 до 12 500 кН. Роторные литьевые машины с объемом отливок от 16· 10-6 до 50· 10-6 м3 и усилием запирания от 60 до 550 кН — при производительности от 900 до 3600 изделий в час.

Таблеточные машины для порошковых и волокнистых наполнителей изготавливаются ротационными одно-, двух-, трех- и четырехпозиционными с электромеханическим приводом с усилием таблетирования от 147 до 196 кН и гидравлическими на усилия от 314 до 1570 кН, отличающимися простотой и компактностью конструкции [26].