Терминология, определения.

Детали оборудования, механизма, аппарата в целом, подвижно или неподвижно соединенные между собой, являются сопрягаемыми частями, а размеры, по которым происходит соединение, называются сопрягаемыми размерами. Основу современного массового производства выражает взаимозаменяемость не только деталей, но и узлов, механизмов, комплектующих изделий.

Под взаимозаменяемостью понимают принцип производства и эксплуатации изделий машиностроения, при котором независимо изготовленные части изделий собираются или заменяются без подгонки, подбора или дополнительной обработки. При этом обеспечивается соблюдение технических требований по качеству, эксплуатационной надежности и продолжительности работы готового изделия. Под независимым изготовлением частей изделий (деталей, узлов, механизмов) понимают их производство на разных предприятиях и в разное время.

Взаимозаменяемость связывает в единый комплекс вопросы разработки конструкции, технологический процесс производства и методы контроля качества изделий. Взаимозаменяемость достигается за счет изготовления деталей с допустимой точностью их геометрических, механических, физических и других параметров. Потребности массового производства в машиностроении явились основой развития учения о допусках и посадках, связанного с выбором надлежащего характера соединений кинематических пар и звеньев, обеспечивающих нормальную работу последних; экономической точности изготовления изделий (деталей, узлов, механизмов) и выявления условий технологии производства, обеспечивающих взаимозаменяемость изготовляемых изделий.

При соединении двух деталей, из которых одна входит в другую, различают охватывающую и охватываемую поверхности: под первой подразумевается внешняя, а под второй — внутренняя. Соответственно этому один из размеров соприкасающихся поверхностей является охватывающим (А), а другой — охватываемым (В). Охватывающая поверхность (а) носит общее название— отверстие, а охватываемая (в) —вал. Из рис. 2-12, а и б следует, что у цилиндрических поверхностей (в том числе и конусов) размеры относят к сопрягаемым диаметрам, у плоских — расстояние между параллельными плоскостями.

Номинальный размер сочленения двух деталей принимают равным расчетному, полученному из условий прочности, жесткости и функционального назначения звеньев, входящих в сочленение. Нормальный размер сочленения одинаков для отверстия и вала и выбирается по ближайшему большему размеру предпочтительных чисел по ГОСТ 6636—69.

В порядке предпочтительной последовательности в ГОСТ рекомендуется выбирать в первую очередь номинальные размеры диаметров, оканчивающиеся на 0; во вторую очередь — на числа 0 и 5; в третью очередь — на числа 0, 2, 5 и 8.

Разность между охватывающим и охватываемым размерами определяет характер соединения или посадку.

Если сопрягаемый размер вала меньше сопрягаемого размера отверстия, то имеет место подвижное соединение, характеризуемое зазором s. При неподвижном соединении сопрягаемый размер вала до соединения больше сопрягаемого размера отверстия; посадка характеризуется натягом i.

Допуском зазора или натяга называется разность между предельными размерами (рис. 2-13). Предельный размер определяет значение, в пределах которого может колебаться действительный размер:![]()

(Sб, SМ — соответственно больший и меньший зазоры);

![]()

(iб, iм) Аб, Aм, Вб, Вм — соответственно большие и меньшие натяги, размеры отверстия и размеры вала).

Допуски отверстия и вала соответственно:

![]()

Отклонением размера называется алгебраическая разность между размером и его номинальным значением.

Система допусков, посадок и классы точности.

Под системой допусков понимают планомерно построенную совокупность допусков и посадок. Основные определения допусков и посадок в области машиностроения приводятся в ГОСТ 7713—62.

Система допусков делится на систему отверстия (обозначается буквой А) и систему вала (обозначается буквой В). С целью расширения шкалы возможных сочетаний сочленения деталей указанным ГОСТ предусмотрены комбинированные посадки.

«Комбинированными посадками называются посадки, образованные сочетаниями стандартизованных полей допусков отверстий и валов из разных классов точности и разных систем (т. е. системы отверстия и системы вала)», например:

![]()

(ГОСТ 7713—62, п. 21).

По значениям допусков поля группируются по классам точности, а значения зазоров и натягов связаны с характером посадок.

Системы отверстия и вала построены так, что для всех посадок одной и той же степени точности отнесенные к одному и тому же номинальному размеру предельные размеры остаются неизменными. Различные же посадки осуществляются за счет изменения предельных размеров: в первом случае — вала, во втором — отверстия. Так как допуски направлены в материал деталей, то для отверстия они действуют в сторону увеличения размера, а для вала на уменьшение размера.

Посадки делятся на три вида: подвижные — с наличием зазора в сочленении; неподвижные (прессовые) — с наличием натяга в сочленении; переходные — заданные отклонения на вал и отверстие перекрывают друг друга (возможны сочленения как с зазором, так и с натягом).

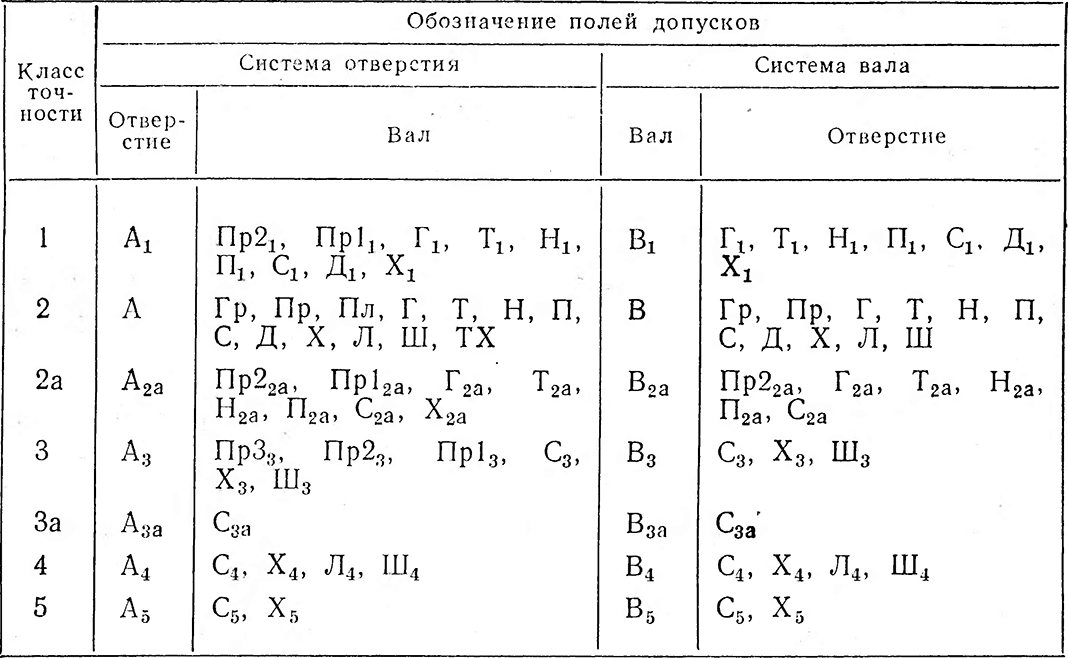

Различают посадки разной степени точности, группируемые по отдельным классам точности. Для размеров от 1 до 500 мм ГОСТ 7713—62 предусмотрены семь классов точности: 1, 2, 2а, 3, За, 4 и 5, и для несопрягаемых звеньев — три класса точности: 7, 8 и 9. Ниже приводится сводная табл. 2-3 обозначений стандартизованных посадок при размерах соединений 1—500 мм (ГОСТ 7713—62).

Таблица 2-3

Названия посадок: Пр3, Пр2, Пр1—соответственно прессовая третья, вторая и первая, Пр — прессовая, Гр — горячая, Пл — легкопрессовая, Д — движения, X — ходовая, Л — легкоходовая, Ш — широкоходовая, Тх — тепловая ходовая, Г — глухая, Т — тугая, Н — напряженная, П — плотная, С — скользящая.

Простановка размеров в чертежах должна обеспечивать удобство в работе при подготовке производства и в процессе изготовления изделия. Поэтому в чертежах отдельной детали необходимо размеры указывать условными обозначениями и предельными отклонениями (рис. 2-14). Это дает возможность быстрее и правильнее разрабатывать технологические процессы (выбирать оборудование и назначать контрольно-измерительный инструмент, рассчитывать припуски пооперационно и назначать последовательность обработки или формообразования отдельных поверхностей). В узловых чертежах размеры должны показывать характер сочленения (посадки), простановка предельных отклонений не нужна, так как по условному обозначению посадки можно оценить собираемость деталей в узел и его работоспособность в целом.

На большинстве заводов предпочтение отдают системе отверстия как более экономичной, требующей меньшей номенклатуры режущего и измерительного инструмента. Система вала более экономична лишь при изготовлении цилиндрических заготовок неизменного размера из калиброванного пруткового материала и в ряде других специальных случаев.