Главные неподвижные контакты (рис. 5-26) являются токоведущими элементами цепи, подлежащей защите автоматическим выключателем. В конструкции они находятся между изоляционными стенками. От точности их изготовления зависит работоспособность автоматического выключателя. Поверхностями А они сопрягаются со стенками, по цилиндрической поверхности R обкатывается подвижный роликовый контакт, замыкая главную цепь. Поверхность Б является выводной. Контакт выполняется литым из меди. После удаления литников поверхности А подвергаются обработке на двухшпиндельном горизонтально-фрезерном станке с целью обеспечения максимальной параллельности.

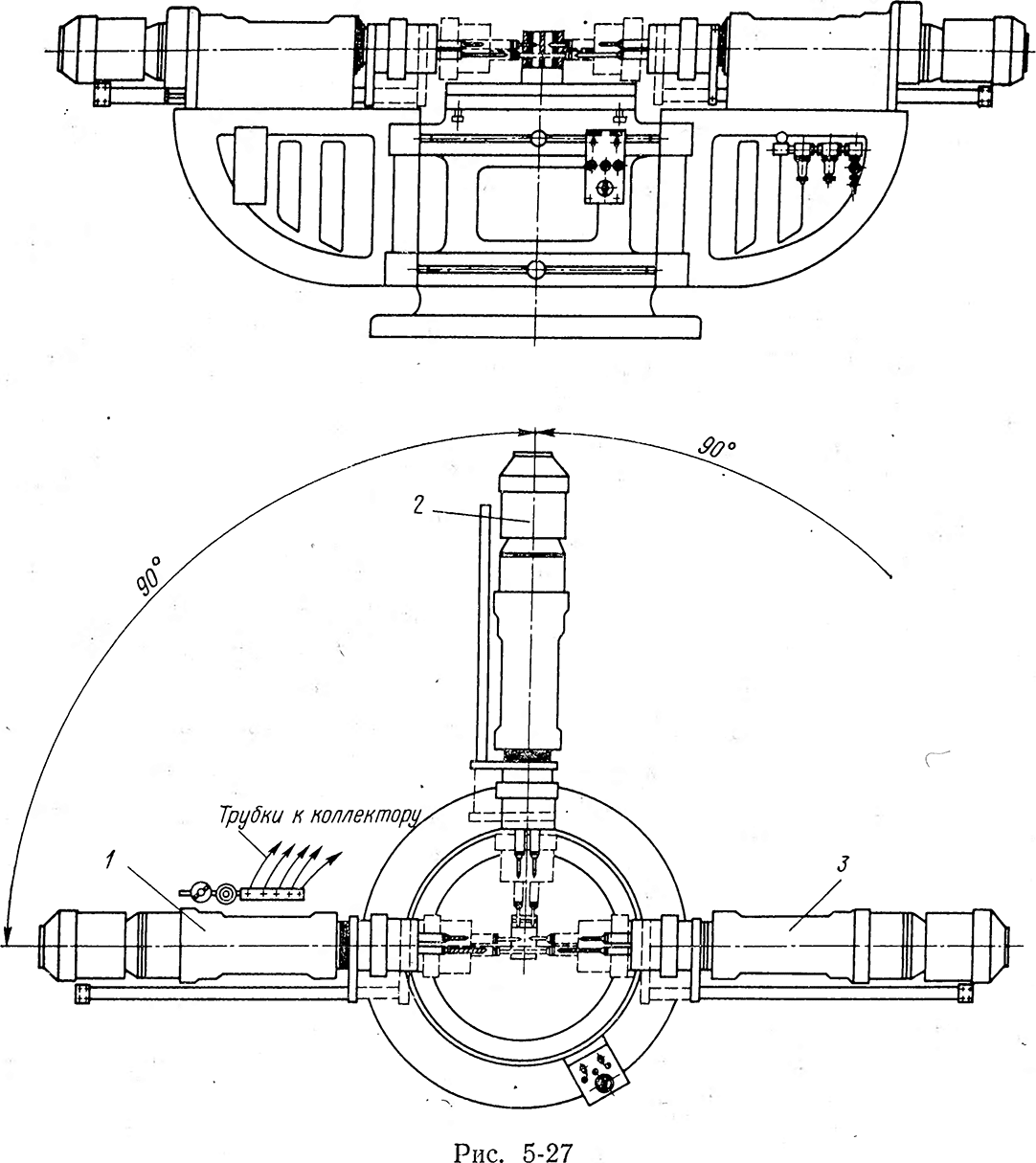

Затем контакт обрабатывается на сверлильном агрегатном станке (рис. 5-27). Станок предназначен для сверления отверстий в трех взаимно перпендикулярных плоскостях.

На агрегатном станке с небольшими переналадками сверлятся отверстия в контактах различных габаритов 15 типоразмеров.

Станок состоит из трех силовых головок типа ГС-2, трех электродвигателей и станины.

Головки расположены в трех взаимно перпендикулярных плоскостях и закреплены на кронштейне болтами. Контакт устанавливается в кондуктор и зажимается с помощью пневматики. На шпиндели силовых головок 1 и 3 устанавливаются трехшпиндельные насадки, а на шпиндель 2 силовой головки — четырехшпиндельная. Насадки предназначены для установки и закрепления в них инструмента.

Для сверления контактов составлена циклограмма, по которой определяется очередность работы силовых головок и устанавливается степень загруженности. Переналадка станка может осуществляться за счет смены кондукторов, сверл, смены наладок шпинделей силовых головок.

В пневмогидравлической системе станка применяется шесть трехпозиционных воздухораспределителей с управлением от электромагнитов.

Технические данные агрегатного станка приведены ниже:

Частота вращения шпинделя, рад/с:

- и 3 головки..................................................................... 73

- головки........................................................................... 63

- и 3 насадки..................................................................... 76

- насадки ......................................................................... 67

Количество силовых головок, шт. ...................................................... 3

Количество сверлильных шпинделей в насадках, шт................... 10

Общая мощность, кВт.......................................................................... 5,1

Максимальный диаметр сверления, мм . . . 17

Габаритные размеры, мм......................................................... 3200x2050x1200

Масса станка, кг.................................................................................. 3563

Для обработки выводной поверхности Б (рис. 5-26) на горизонтально-фрезерном станке применяется приспособление (рис. 5-28). Основным достоинством приспособления является надежный и быстрый зажим деталей, возможность быстрой переналадки на различные типоразмеры контактов и малые затраты на изготовление установочного приспособления. Установочное приспособление представляет собой планку с фиксирующими пальцами.

На основании 4 имеется два штифта для базирования установочного приспособления 6. На верхней плоскости его имеются специальные опорные плоскости для базирования деталей. Зажим деталей осуществляется рычагом 1 с помощью пневматического зажима.

Регулировка зажима в зависимости от толщины зажимаемых деталей осуществляется мерной наладкой, переустановкой рычага 1 на стойке 5 с одного отверстия на другое и ее фиксацией, ввертыванием или вывертыванием штока 2 в поршень пневматической камеры 3.

Технические данные приспособления:

Масса приспособления, кг............................................ 28

Габаритные размеры, мм ...................................................... 400χ250χ300

Усилие зажима, Н.................................................................... 4· 102

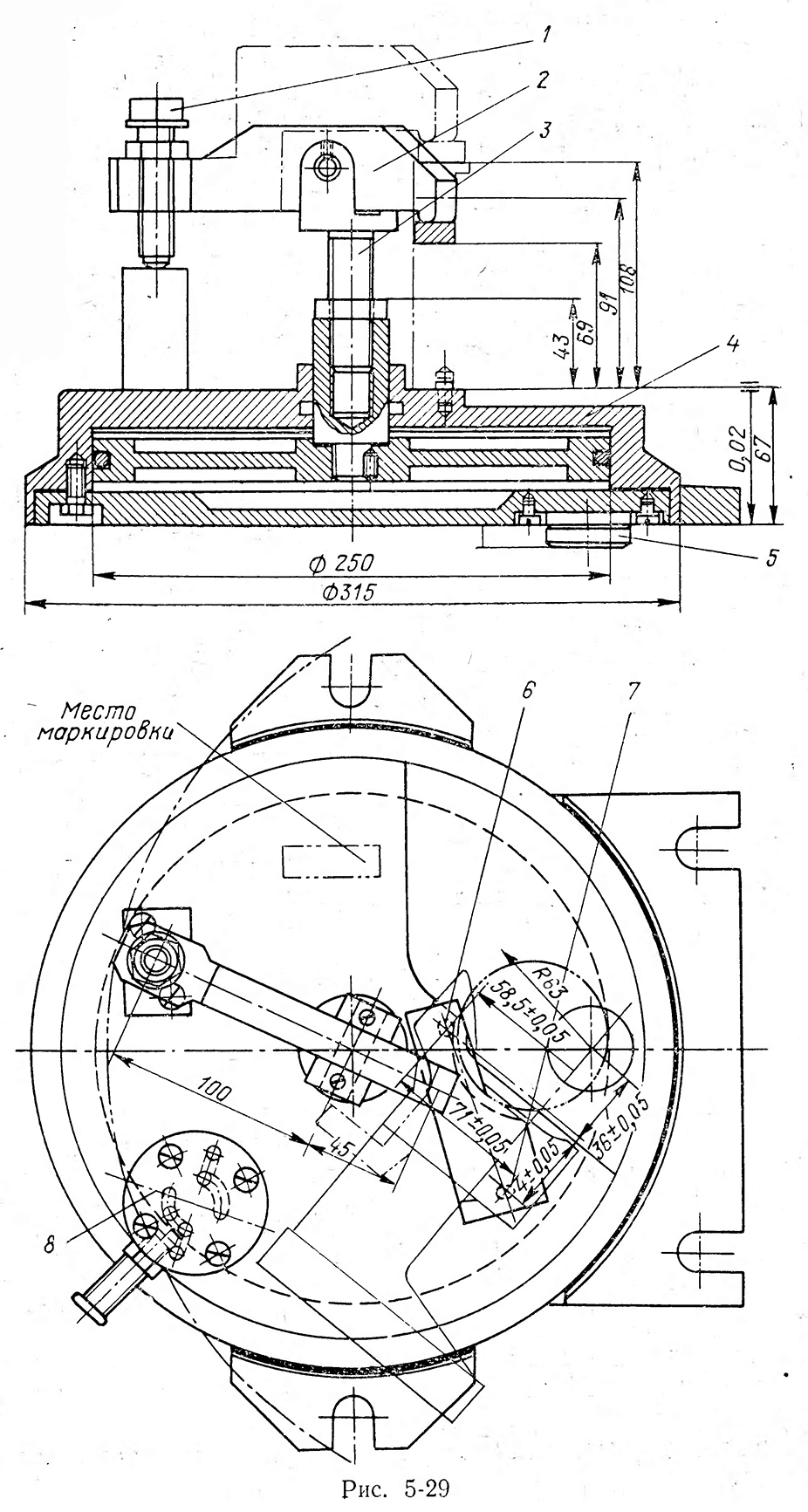

Для фрезерования цилиндрических поверхностей радиуса R применяется пневматическое приспособление с групповой наладкой (рис. 5-29).

Приспособление устанавливается на поворотный стол, центрируется штырем 5 и крепится к поворотному столу. Поворотный стол устанавливается на стол вертикально-фрезерного станка и закрепляется болтами. Контакт для обработки устанавливается на приспособление с базированием на центрирующие штыри 6 и 7 и закрепляется прижимом 2 пневматической камеры 4 путем поворота рукоятки воздуха распределительного крана 8. Фрезерование поверхности до R63 производится путем вращения поворотного стола на определенный угол. Регулировка зажима по высоте, в зависимости от толщины зажимаемого контакта, производится болтами 1 и 3.

Приспособление применяется для обработки десяти различных по ширине контактов. Для фрезерования применяется трехзубая цилиндрическая фреза со спиральным зубом из быстрорежущей стали.

Дугогасительный контакт (рис. 5-30) устанавливается на главном контакте и служит для отвода дуги, возникающей при размыкании главной цели. Для обеспечения большей работоспособности он изготавливается из хромистой бронзы методом горячей штамповки. Для фрезерования боковых поверхностей в размер 28 мм применяется приспособление с пневматическим зажимом (рис. 5-31) на горизонтально-фрезерном станке набором из двух фрез.

На опору 1 устанавливается дугогасительный контакт и после поворота рукоятки воздухораспределительного крана 6 вправо сжатый воздух поступает в нижнюю часть пневматической камеры 4, приподнимает поршень вместе со штоком 3 и рычагом 2 вверх; при этом рычаг 2, вращаясь вокруг оси, прижимает деталь к опоре 1. При повороте рукоятки воздухораспределительного крана влево сжатый воздух поступает в верхнюю часть камеры 4, опускает поршень вместе со штоком 3 вниз, раскрепляет деталь.

Чтобы не создавалось противодавления в камере, последняя через воздухораспределительный кран поочередно, то верхняя часть, то нижняя, соединяется с атмосферой. Основание 5 служит для установки и крепления приспособления на столе станка.

Для фрезерования торцов дугогасительного контакта (размеры 94 и 92) ступенькой в 2 мм применяется сборная фреза и наладка к пневматическим тискам с Т-образными пазами. Сборная фреза (рис. 5-32) состоит из торцевой фрезы У, концевой фрезы 2, шпонки 3, гаек 4 и шайбы 5. Наладка (рис. 5-33) состоит из неподвижной У и подвижной 2 опор, качающегося прижима 3. Наладка устанавливается в Т-образные пазы пневматических тисков и крепится.

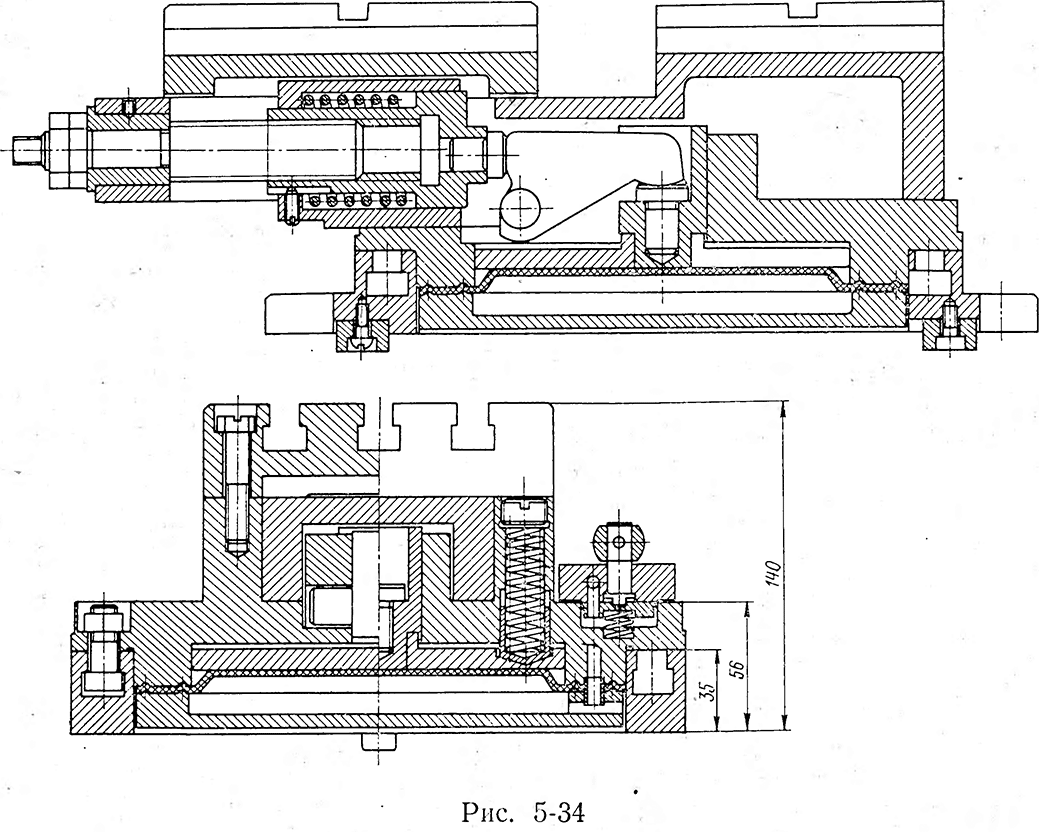

Пневматические поворотные тиски (рис. 5-34) имеют наверху подвижной и неподвижной губок Т-образные пазы, которые служат для правильной установки и крепления наладок. Такие тиски хорошо использовать в мелкосерийном и серийном производстве.

Основные достоинства тисков: малые затраты на изготовление наладок, быстрая переналадка с одной детали на другую, быстрое и надежное крепления деталей, использование пневматического привода для крепления при фрезеровании различных деталей.

Основная характеристика тисков:

Усилие зажима, Н............................................................................ 19 000

Ход зажимной губки, мм............................................................... 6

Раствор губок, мм....................................................................... 0—85

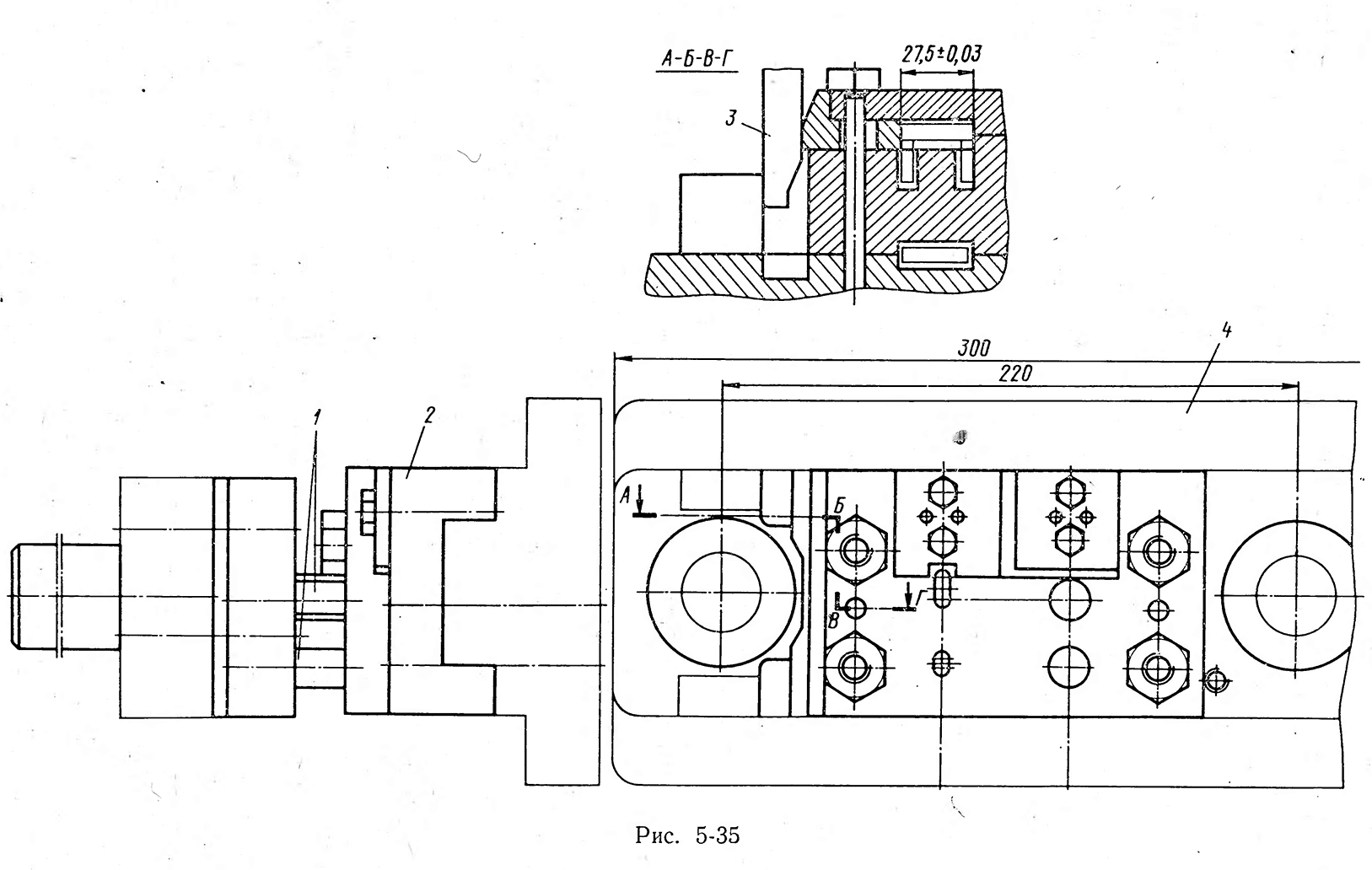

Для вырубки в дугогасительном контакте двух отверстий Ǿ 15 мм и двух овальных пазов применяется двухручьевой штамп (рис. 5-35). Штамп состоит из блока основания 4, матрицы 2, четырех пуансонов 1 и клина 3. Два дугогасительных контакта устанавливают в ручьи матрицы 2. С помощью ножного привода включают пресс, после чего контакты переустанавливают. Для сохранения размера 28 при вырубке двух эллипсных отверстий контакт поджимается с помощью клина 3. Вырубка производится на эксцентриковом прессе.