В качестве маломагнитных материалов применяются сплавы на основе меди и алюминия (табл. 1-2) и нержавеющие хромоникелевые стали. Хромоникелевые стали марки Х18Н9Т обладают и высокой коррозионной устойчивостью. Бронзы применяются в основном как антифрикционные материалы, обладающие высокой износостойкостью. Антифрикционные свойства бронз связаны с обособлением атомов меди (атомная дисперсность) в сплавах, тогда как в чистой меди ее атомы находятся в состоянии ассоциации (молекулярная дисперсность).

Металлокерамические конструкционные материалы па основе железа, стали, бронзы и латуни используются в электрических аппаратах взамен обычных для изготовления болтов, гаек, пластин, рычагов, роликов, шкивов, шестерен, антифрикционных деталей и др. Металлокерамические детали хорошо обрабатываются режущим инструментом, легко воспринимают антикоррозионные покрытия и могут подвергаться термической обработке по обычным режимам. Основные технические данные металлокерамических материалов на основе железа, стали и бронзы приведены в табл. 1-3.

Таблица 1-3

Материал | Содержание углерода, % | Предел прочности при растяжении-107, Па | Твердость по Бринеллю-107, Па | Плотность-10, |

Металлокерамическое | 0,1 | 30 | 40 | 7,6 |

Металлокерамическая сталь (без закалки) | 0,5 | 40 | 120 | 7,6 |

Металлокерамическая композиция бронзографит | 1% | 35 | 70 | 7,7 |

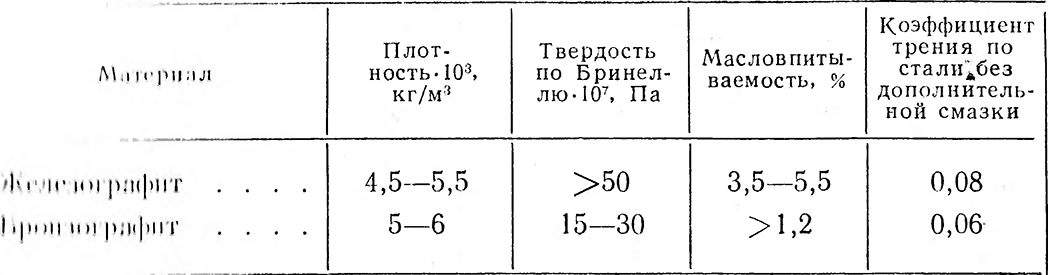

Микроструктура металлокерамического железа — полиэдры феррита с равномерно распределенными включениями пор. Микроструктура стали — смесь участков феррита и перлита. Микроструктура композиции бронзографит — полиэдры твердого раствора медь-олово с включениями графита. К антифрикционным металлокерамическим материалам относятся композиции железографит и бронзографит. Применение металлокерамических антифрикционных деталей значительно упрощает конструкцию подшипника, снижает пусковой момент, улучшает прирабатываемость, уменьшает износ трущейся пары и облегчает обслуживание; 30% объема детали составляют поры, заполняемые смазывающим веществом. Это обеспечивает самосмазываемость и малошумность. Основные технические данные антифрикционных металлокерамических материалов приведены в табл.

К проводниковым материалам относятся медь, алюминий, серебро, сплавы на основе меди. Наиболее широко в электротехнической промышленности используется в качестве проводникового материала медь. Медь обладает наивысшей после серебра электропроводностью и теплопроводностью. Она обладает полной устойчивостью против атмосферной коррозии, высокой пластичностью, хорошо подвергается пайке и сварке, имеет достаточную механическую прочность. Медь прокатывается в листы, ленты и протягивается в проволоку, толщина которой может составлять тысячные доли миллиметра. Предел прочности твердой неотожженной меди достигает 40-107 Па, а у мягкой отожженной 20· 107 Па. Сплавы меди с оловом, кремнием, фосфором, бериллием, хромом, кадмием и др. — бронзы — имеют значительно более высокие механические свойства, чем медь, и могут достигать предела прочности, равного 135 · 107 Па. Однако удельное сопротивление их больше, что ограничивает их применение в качестве проводников. Наиболее хорошим комплексом свойств обладает кадмиевая бронза. При пределе прочности, равном 80 -107 Па, ее электропроводность уменьшается по сравнению с медью незначительно. Латуни — сплавы меди с цинком и другими металлами — применяются для изготовления выводных шин в электрических аппаратах. Для изготовления же длинных проводников, силовых катушек и в узлах, где недопустимы большие потери, применяется медь. Добавляя в сплав меди с цинком другие легирующие элементы, получают специальные латуни, обозначаемые наименованием дополнительного элемента. Свинцовистая латунь ЛС59-1 обладает повышенной обрабатываемостью, но хрупкая; кремнистая латунь обладает хорошими литейными свойствами и т. п. Латунь Л62, применяемая для изготовления коротких выводов и шин, обладает достаточно высоким относительным удлинением при большем значении предела прочности по сравнению с медью. Это дает ей технологические преимущества при обработке штамповкой, вытяжкой и т. п.

Для изготовления токопроводов применяется медная твердая лента толщиной 0,06—0,13 мм, провод ПЩ и ПЩС толщиной 0,3—10 мм, шинный провод медной марки Ml (ГОСТ 434—71) и т. д.

В связи с ограниченностью запасов медной руды в настоящее время в качестве проводникового материала применяется и алюминий, возможности добычи сырья для производства которого неограниченны. Наиболее широко применяется алюминиевый шинный провод марки А1 (ГОСТ 5414—63). Алюминий легче меди в 3,5 раза, но имеет меньшие механическую прочность и электрическую проводимость. Поверхность детали из алюминия покрыта тонкой, но прочной оксидной пленкой. Такая пленка предохраняет алюминий от дальнейшей коррозии и требует для пайки применения специальных паст — припоев.