Холодная штамповка относится к способам механической обработки металла без снятия стружки и вследствие высокой производительности является наиболее выгодной в условиях массового производства.

В области низковольтного электроаппаратостроения, помимо широкого использования деталей из пластмасс, наблюдается переход на штампованные и штампованно-сварные конструкции взамен кованых, литых, клепаных.

Холодная штамповка выгодна тем, что, как и при холодной высадке металла или пластмассовом производстве, готовые изделия (от простых до весьма сложных форм) получаются за один или несколько ходов пресса. Для этого способа обработки пригодны листовые, ленточные и полосовые марки сталей и цветных металлов, обладающие относительно низкими пределами текучести, большим относительным удлинением и малой твердостью; точность размеров деталей обычно соответствует требованиям взаимозаменяемости и может быть доведена до 3 и даже 2 классов (при калибровке и зачистке) с чистотой поверхности изделий до 7 класса.

Широкому применению штампованных и штампованно-сварных изделий особенно способствует успешное решение вопросов унификации, нормализации и стандартизации не только конструктивных элементов низковольтных аппаратов, но и самого производственного процесса. Последнее же неизбежно связано с механизацией и автоматизацией технологических процессов всего цикла производства, в том числе и штамповочного производства.

Благодаря тому, что штампованным деталям можно придать форму, отвечающую предельной жесткости и прочности, использование их приводит к снижению массы и уменьшению расхода материала. При вытяжных операциях штамповки волокна листового материала не перерезаются, а ориентируются по очертанию формы штампа, что способствует увеличению прочности материала. Сочетание возможностей штамповочного производства в изготовлении сложных по конструкции заготовок с электросваркой открывает практически неограниченные возможности в совершенствовании форм и исполнении деталей и изделий в целом.

Перед низковольтным аппаратостроением, как и перед всеми отраслями машиностроения, стоит задача увеличения надежности и долговечности изделий. Решению этой задачи способствует тенденция к внедрению в производство конструкций аппаратов, использующих в полной мере возможности современного штамповочного производства.

Механические свойства металлов и сплавов, применяемых в холодной штамповке [44], приведены в табл. 1-1 и 1-2.

Одним из показателей пригодности тонколистового проката к холодной вытяжке служит глубина вдавливания лунки до момента разрыва материала под воздействием шарообразного пуансона. При этом у доброкачественного материала должен наблюдаться отрыв колпачка по окружности с чистовой гладкой поверхностью. Данные глубины выдавливания для различных материалов приведены в табл. 3-4.

Таблица 3-4

Наименование материала | Глубина вытяжки, мм, при толщине материала, мм, равной | |||||||||

0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | |

Сталь декапированная | 6,6 | 7,8 | 8,6 | 9,2 | 9,7 | 10,2 | 10,6 | 11,11 | 11,4 | 11,8 |

Сталь листовая для глубокой вытяжки | 7,3 | 8,3 | 8,9 | 9,5 | 10,1 | 10,6 | 10,9 | 11,3 | 11,7 | 12,2 |

Стальная лента для глубокой вытяжки | 8,6 | 9,5 | 10,1 | 10,6 | 11,0 | 11,4 | 11,8 | 12,1 | 12,3 | 12,6 |

Латунь обычного качества | 11,3 | 12,2 | 12,7 | 13,0 | 13,3 | 13,5 | 13,7 | 13,8 | 14,1 | 14,3 |

Латунь для глубокой вытяжки | 12,8 | 13,5 | 13,8 | 14,2 | 14,3 | 14,4 | 14,5 | 14,6 | 14,7 | 14,7 |

Медь листовая | 9,6 | 10,5 | ид | 11,4 | 11,8 | 12,1 | 12,3 | 12,6 | 12,8 | 13,0 |

Алюминий | 7,6 | 8,7 | 9,2 | 9,5 | 9,9 | 10,2 | 10,7 | 11,1 | 11,2 | 11,7 |

К листовому прокату для холодной вытяжки, помимо требований к определенным физико-механическим свойствам, предъявляются жесткие требования к допускам на толщину и к качеству поверхности (7 и 8 классы чистоты).

Точность размеров деталей, изготовленных холодной штамповкой, Система допусков на изготовление деталей холодной штамповкой пока не разработана; это объясняется сложностью процессов и исключительно большим разнообразием штамповочных работ. На практике в оценке допусков на штампованные детали придерживаются классов точности на обработку деталей резанием. Отмечается [40], что точность размеров изделий зависит от характера штамповочной операции. Калибровка и зачистка могут обеспечить 3 и даже 2 класс точности. Качество поверхности с калибровкой и зачисткой отвечает 6—8 классам чистоты.

Значение допусков на размеры деталей при штамповке определяется остаточной упругостью материала, погрешностями, связанными непосредственно с размерами деталей, типом штампа и фиксацией заготовок, количеством и последовательностью операций, точностью изготовления штампа и степенью его износа и др. Эти факторы являются причиной того, что выявление закона распределения ошибок (отклонений размеров) при холодной штамповке деталей требует еще многих уточнений, прежде чем представится возможность этот закон выразить аналитически.

Рекомендуемые [40] допуски на наружные размеры холодно- штампуемых плоских деталей приведены в табл. 3-5, на размеры отверстий — в табл. 3-6; на расстояния между центрами отверстий в плоских деталях —в табл. 3-7.

Таблица 3-5

При вытяжке деталей с фланцем точность по высоте может быть выдержана в пределах 3—4 классов, а после калибровки — в пределах 2 и 2а классов.

По характеру деформаций подвергаемого штамповке материала их делят на три группы — разделительные, формоизменяющие и сложные.

| Значение допуска, мм, при работе штампа | |||||||

Толщина | пробивной обычной точности | пробивной повышенной точности | зачистной | |||||

и размере отверстия, мм, равном | ||||||||

| <10 | 10—50 | 50—150 | <10 | 10-50 | 50-150 | <10 | 10—50 |

0,2—1 | 0,05 | 0,08 | 0,12 | 0,02 | 0,04 | 0,08 | 0,01 | 0,015 |

1—2 | 0,06 | 0,10 | 0,16 | 0,03 | 0,06 | 0,10 | 0,015 | 0,02 |

2—4 | 0,08 | 0,12 | 0,20 | 0,04 | 0,08 | 0,12 | 0,025 | 0,03 |

4—6 | 0,10 | 0,15 | 0,25 | 0,06 | 0,10 | 0,15 | 0,04 | 0,05 |

К разделительным операциям относят отрезку, надрезку, обрезку, зачистку, вырезку, вырубку, пробивку. Формоизменяющими операциями являются гибка, вытяжка, листовая формовка, объемная штамповка, калибровка. К сложной штамповке относят комбинированную штамповку, объединяющую несколько простых операций штамповки в одном штампе, или работу на многопозиционном прессе.

Таблица 3-7

Толщина материала, мм | Значение допуска, мм, при работе штампа | |||||

пробивной обычной точности | пробивной повышенной точности | |||||

и расстоянии между центрами отверстий, мм, равном | ||||||

| <50 | 50—150 | 150—300 | <50 | 50—150 | 150-300 |

<1,0 | ±0,1 | ±0,15 | ±0,20 | ±0,03 | ±0,05 | ±0,08 |

1—2 | ±0,12 | ±0,20 | ±0,30 | ±0,04 | ±0,06 | ±0,Ю |

2—4 | ±0,15 | ±0,25 | ±0,35 | ±0,06 | ±0,08 | ±0,12 |

4—6 | ±0,20 | ±0,30 | ±0,40 | ±0,08 | ±0,10 | ±0,15 |

Раскрой материала входит неотъемлемой частью в штамповочное производство, являясь технологической операцией, от которой зависит количество непроизводительных отходов используемого сырья в производстве. Раскрой заготовок, преследующий цель получения минимальных отходов, обычно производится с использованием шаблонов и при наличии перемычек между деталями. Перемычки необходимы для компенсирования погрешностей подающего механизма пресса и обеспечения фиксации обрабатываемого материала при штамповке. Кроме того, из-за некратности неизбежны отходы по краям листов, полос и лент.

Освоены способы малоотходной (3-8, в) и безотходной (3-8, а и б) штамповок с обеспечением точности контура деталей по 5—7 классу.

Непроизводительные отходы могут быть связаны с конфигурацией детали. Так, например, вырубка детали с наружным контуром, представляющим окружность, только по внешнему контуру дает в отходы 21,5% общей площади квадратной заготовки, а если изготовление детали связано еще и с внутренней вырубкой, то отходы возрастают еще больше.

Рис. 3-8

По наивыгоднейшему расположению заготовок определяют необходимую ширину и длину листового материала, учитывая при этом размеры получаемого заводом листового и ленточного материала.

Экономичность раскроя оценивают коэффициентом использования металла, определяемого из зависимости:

![]()

где s — площадь детали без вычета площади отверстий; п — количество деталей, получаемых из одной заготовки (листа, полосы, ленты); l, h — длина и ширина заготовки.

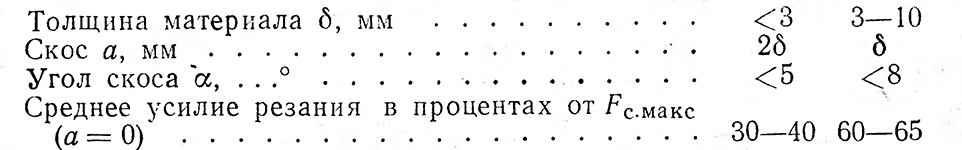

Отрезка — технологическая операция по отделению одной части заготовки от другой по незамкнутому контуру. В § 3-1 рассмотрены способы отрезки листовых заготовок ножницами разных типов. Операцию же отрезки в штампах обычно производят только при получении малогабаритных заготовок с желательной точностью в направлении перемещения материала в пределах 5—7 классов. Для получения из листового материала недеформированных заготовок при отрезке в штампах применяют плоские пуансоны, а матрицы — с расположением режущих кромок в плоскости и скошенными (причем, при наибольшем скосе требуется меньшее усилие при отрезке). Применяемые значения скосов отрезанных матриц и среднее усилие резания приведены ниже:

При процессе отрезки в штампах профилированного материала применяют различное исполнение матриц и пуансонов, более подробно изложенное в [44].

Надрезка— технологическая операция отрезки, но не на полную ширину заготовки (без отделения одной части от другой). Надрезка производится в штампе с односторонним скосом режущих кромок у пуансона, а матрицы с одной закругленной кромки.

Обрезка родственна операции отрезки, производится по замкнутому контуру, применяется с целью удаления неровных краев у полных изделий после операции вытяжки, отбортовки, формовки.

Вырезка производится по незамкнутому или замкнутому контуру дисковыми, вибрационными ножницами и штамповкой.

Вырубка — технологическая операция по получению наружного контура детали из листового материала на прессах вырубными штампами. По принципу действия вырубные штампы делятся на простые, последовательные и совмещенные, а по устройству— на открытые, без направляющих колонок, с направляющей плитой, с направляющими колонками.

В многопуансонном пробивном штампе для уменьшения необходимого усилия при рабочем ходе пресса пуансоны устанавливаются так, что они вырубку производят не одновременно, а ступенчато (поочередно).

Простые штампы за один рабочий ход ползуна пресса производят одну операцию вырубки или пробивки.

Совмещенные штампы за один рабочий ход ползуна пресса производят несколько различных операций · штамповки. По характеру работы они не требуют высокой точности шага подачи материала при штамповке, но при этом необходимы направляющие колонки для обеспечения устойчивости настройки штампа по расположению режущих кромок пуансонов с матрицами. Совмещенные штампы наиболее пригодны для штамповки материала толщиной от 0,4 до 1,5 мм.

Последовательные штампы выполняют несколько различных операций за несколько ходов ползуна пресса, при этом число шагов штамповки равно или больше числа выполняемых операций; возможно получение сложных штампованных деталей, но выполненных менее точно, чем на совмещенном штампе. Последовательные штампы пригодны при массовом производстве деталей, требующих при своем изготовлении более чем двух одно- или многорядных штамповочных операций. Точность изготовления деталей этими штампами зависит от точности фиксирования заготовки (полосы, ленты) при подаче материала на один шаг между рабочими ходами ползуна пресса.

На рис. 3-9 изображена схема работы совмещенного штампа: положение, когда штамп с обрабатываемым материалом находится в готовности к штамповке, иллюстрирует рис. 3-9, а, а положение, когда вырубная матрица 1 и пробивной пуансон 2 после совершения вырубки находятся в крайнем нижнем положении— рис. 3-9, б. При возвращении штампа в положение, соответствующее рис. 3-9, а, вступают в действие выталкиватель 3 и съемник 5 и изготовленная шайба 6 совмещается с заготовкой, с тем чтобы при передвижении материала 4 на один шаг выпасть из вырубленного отверстия.

Рис. 3-10

На рис. 3-10 изображена схема работы последовательного штампа в положении срабатывания с числом шагов штамповки, равным трем. При втором шаге полоса или лента упором 3 фиксируется в требуемом рабочем положении, этому способствует и наличие у вырубного пуансона 1 ловителя 2. Зазоры у матриц с пуансонами в сочетании с состоянием их режущих граней определяют чистоту кромок изделия в месте среза материала, влияя при этом как на стойкость штампа, так и на среднее усилие при штамповке.

Изготовление стальных деталей вырубкой из материала толщиной от 1 мм и выше с притупленными режущими гранями значением r= 0,1 мм дает качественный срез кромок и способствует увеличению срока службы вырубных штампов.

Зачистка по наружному контуру применяется в случае требований повышенного класса чистоты среза у деталей, изготовленных вырубкой. Это связано с тем, что поверхность скола материала при разделительной операции штамповкой в месте среза имеет повышенную шероховатость и уклон, определяемый значением зазора между матрицей и пуансоном.

При толщине стальных изделий до 4 мм обычно применяют однократную зачистку, а при больших толщинах — двукратную. При этой операции применяют смазку обрабатываемых изделий маслом Б-3В, активированным серой.

Отверстия, обрабатываемые зачисткой, пробиваются с припуском на зачистку или обрабатываются комбинированными ступенчатыми пуансонами, с наличием последовательно работающих пробивных и зачистных кромок.

Вытяжка — технологическая операция холодной штамповки со сложной пластической деформацией, в процессе которой плоская или полая заготовка превращается в полую деталь заданных форм и размеров. Различают вытяжку без изменения толщины материала заготовки и с уменьшением толщины материала заготовки.

В основе процесса вытяжки лежит свойство материала заготовки, обладающего определенной пластичностью, обволакивать пуансон при углублении последнего вместе с заготовкой в отверстие матрицы при наличии определенного зазора между пуансонами и матрицей. Под пластичностью понимают способность материала сохранять полностью или частично получившуюся под действием внешних сил деформацию после прекращения действия внешних сил. Если зазор между пуансоном и матрицей соответствует толщине обрабатываемого вытяжкой материала, то процесс вытяжки идет без утонения вертикальных стенок изделия. При зазоре меньшей толщины материала имеет место утонение вертикальных стенок изделия. Это произойдет при достаточной пластичности. Если же материал наклепан,— произойдет обрыв.

С целью исключения гофра (складок) на вертикальных стенках изготовляемых изделий процесс глубокой вытяжки осуществляют с прижимом к матрице плоской части заготовки. Необходимость в применении прижима для цилиндрических изделий определяется эмпирической зависимостью:

при первой операции:

![]()

при n-й операции: ![]()

где δ — толщина материала; dзаг — наружный диаметр заготовки; dДη —диаметры цилиндрической части изделия после первой и п-й операций вытяжки соответственно.

При глубокой вытяжке изготовление изделий производится обычно в несколько приемов с возможным применением промежуточного отжига заготовок для снятия наклепа.

Рис. 3-11

На рис. 3-11 поясняется процесс формообразования при изготовлении полого изделия методом холодной вытяжки.

Если диаметр исходной заготовки d и требуется получить полое изделие диаметром d1 (рис. 3-11, а), то его высота будет не h = d—d1, как кажется на первый взгляд, a h1>h. При повороте каждой части плоской заготовки на 90° в процессе вытяжки материал потечет в противоположную ходу пуансона сторону. Превышение h1 над h (рис. 3-11, б) объясняется условной разбивкой плоской заготовки на части. Допустим, полое изделие образовалось за счет поворота незачерненных частей на 90°. Тогда излишний объем материала (зачерненные части) за счет перераспределения и определяет высоту h1.

Процесс вытяжки всегда связан с первоначальным утонением материала на вытяжных кромках матрицы и пуансона, приводящего к образованию в этом месте опасного сечения в пластически деформируемой заготовке.

Максимально возможное количество последовательных операций вытяжки без отжига определяется предельным напряжением сопротивления материала разрыву в опасном сечении σΒ.

Этот показатель и должен бы быть положен в основу допустимой степени деформации материала при вытяжке с соблюдением условий неравенства

![]()

где σр — растягивающее напряжение в опасном сечении детали.

Определение значений величины σр требует использования основных законов теории пластичности, но из-за громоздкости выводов на практике ограничиваются расчетами с использованием опытно установленного коэффициента вытяжки, определяющегося зависимостью

![]()

обратной ему величины—![]() где dзаг — диаметр заготовки;

где dзаг — диаметр заготовки;

dд — наружный диаметр детали.

Коэффициент вытяжки связывают с относительной толщиной

заготовки![]() где δ — первоначальная толщина заготовки, а dзаг — диаметр заготовки. Это объясняется тем, что влияние относительной толщины заготовки па значение коэффициента вытяжки значительно больше, чем влияние пластичности металла.

где δ — первоначальная толщина заготовки, а dзаг — диаметр заготовки. Это объясняется тем, что влияние относительной толщины заготовки па значение коэффициента вытяжки значительно больше, чем влияние пластичности металла.

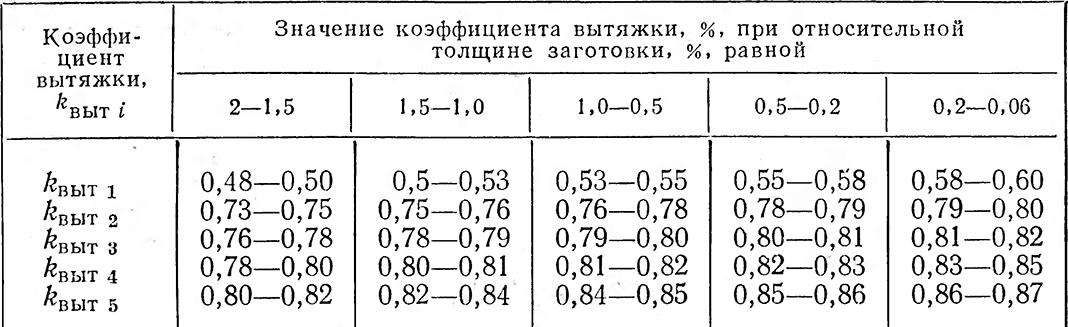

Таблица 3-8

Примечание. Меньшие значения соответствуют закруглениям матрицы и пуансона да первых операциях r= (8 - 15) б, а большие значения — r= (4 -:- 8) δ.

В табл. 3-8 по данным [44] приведены оптимальные значения коэффициентов вытяжки для цилиндрических деталей без фланца при вытяжке с прижимом в зависимости от относительной толщины заготовки. Наибольшая относительная глубина вытяжки для цилиндрических деталей без фланца приведена в табл. 3-9, где dД — наружный диаметр детали.

По опытным данным радиус закруглений матрицы и пуансона [44] для мягкой стали r= 10 δ; для латуни, меди, алюминия r = 5δ; этот радиус на последней операции должен соответствовать форме изделия.

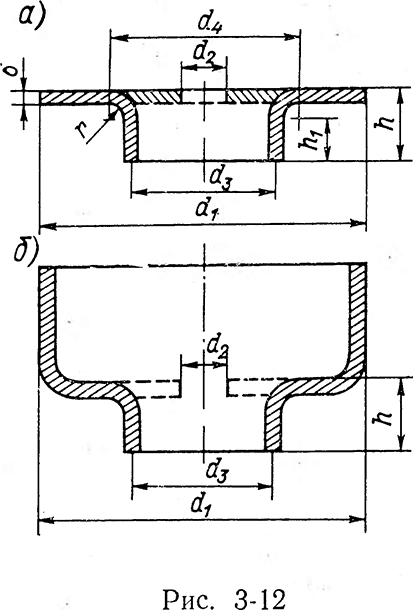

Отбортовка — технологическая операция, при которой материал отверстия в плоской части заготовки за счет перемещения образует поверхность, расположенную под заданным углом к исходной плоскости. Наиболее широко применяется отбортовка предварительно выполненных отверстий в плоской (рис. 3-12, а) или полой (рис. 3-12, б) заготовках. В том и другом случаях отверстие диаметром d2 (или другого профиля) вытяжкой образует в другой плоскости горловину высотой h и диаметром d3 за счет утонения материала заготовки. При этой операции волокна материала заготовки испытывают растягивающее напряжение в двух направлениях: по ходу пуансона — аксиально и тангенциально — к рабочей поверхности пуансона.

Операция отбортовки требует качественного среза кромки отверстия с отсутствием микротрещин и заусенцев.

Степень деформации при отбортовке оценивается коэффициентом отбортовки

![]()

где d2— диаметр отверстия до отбортовки; d3— средний диаметр отбортовки. Диаметр отверстия под отбортовку определяют по формуле![]()

где![]() — высота борта. Радиусы закруглений r зависят от толщины материала заготовок: для δ<2 мм радиус r равен 4—5 мм; для δ>2 мм r равен 2—3 мм. К отбортовке относят и технологические операции по изменению профиля торцов полых изделий. В аппаратостроении широко применяют сборку холодной штамповкой подшипниковых втулок, стержней, токопроводов и др.

— высота борта. Радиусы закруглений r зависят от толщины материала заготовок: для δ<2 мм радиус r равен 4—5 мм; для δ>2 мм r равен 2—3 мм. К отбортовке относят и технологические операции по изменению профиля торцов полых изделий. В аппаратостроении широко применяют сборку холодной штамповкой подшипниковых втулок, стержней, токопроводов и др.

На рис. 3-13 приведены некоторые виды неразъемных соединений втулок, стержней, пластин, трубок с основаниями путем развальцовки (рис. 3-13, а,б,г,д,ж); расклепки (рис. 3-13, з, к), чеканки (рис. 3-13, в, и,) и отбортовки с осаживанием (рис. 3-12, е).

Рис. 3-13