Раскрой материала.

Под раскроем понимают наиболее экономичное расположение на листовом материале или прутках и профильного проката заготовок, с тем чтобы отход был наименьшим, а выход последних наибольшим. С этой целью в ряде случаев применяют метод комбинированного раскроя, располагая па листах, подлежащих раскрою, разнотипные детали.

Для листового материала экономичность раскроя характеризуют коэффициентом использования

![]()

где Ni — число одноименных деталей; Si — площадь одной детали; l1, l2 — ширина и длина одного листа.

Экономичный раскрой пруткового и профильного проката определяется возможностями более полного использования концевых отходов для изготовления других деталей.

Резка металлов.

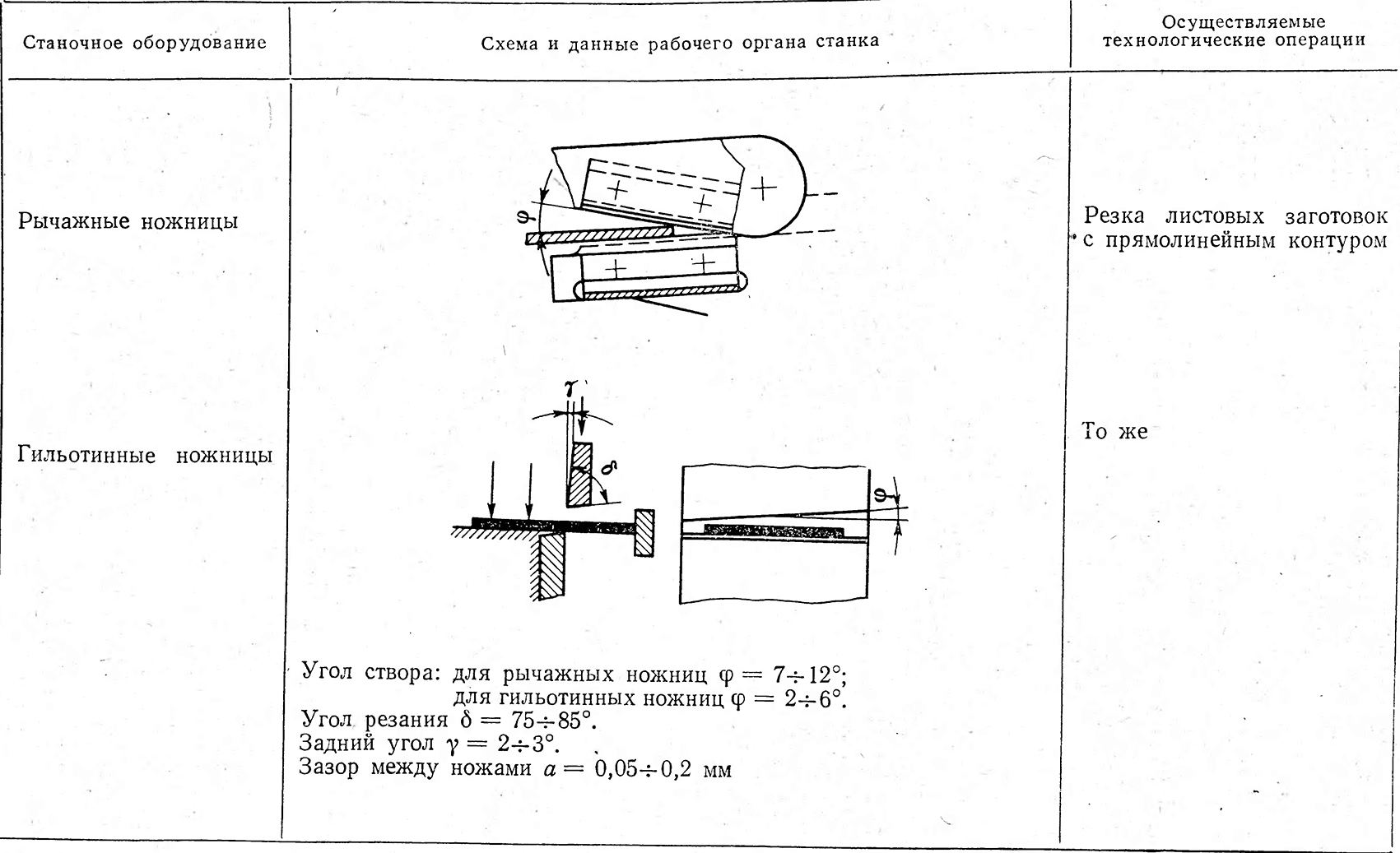

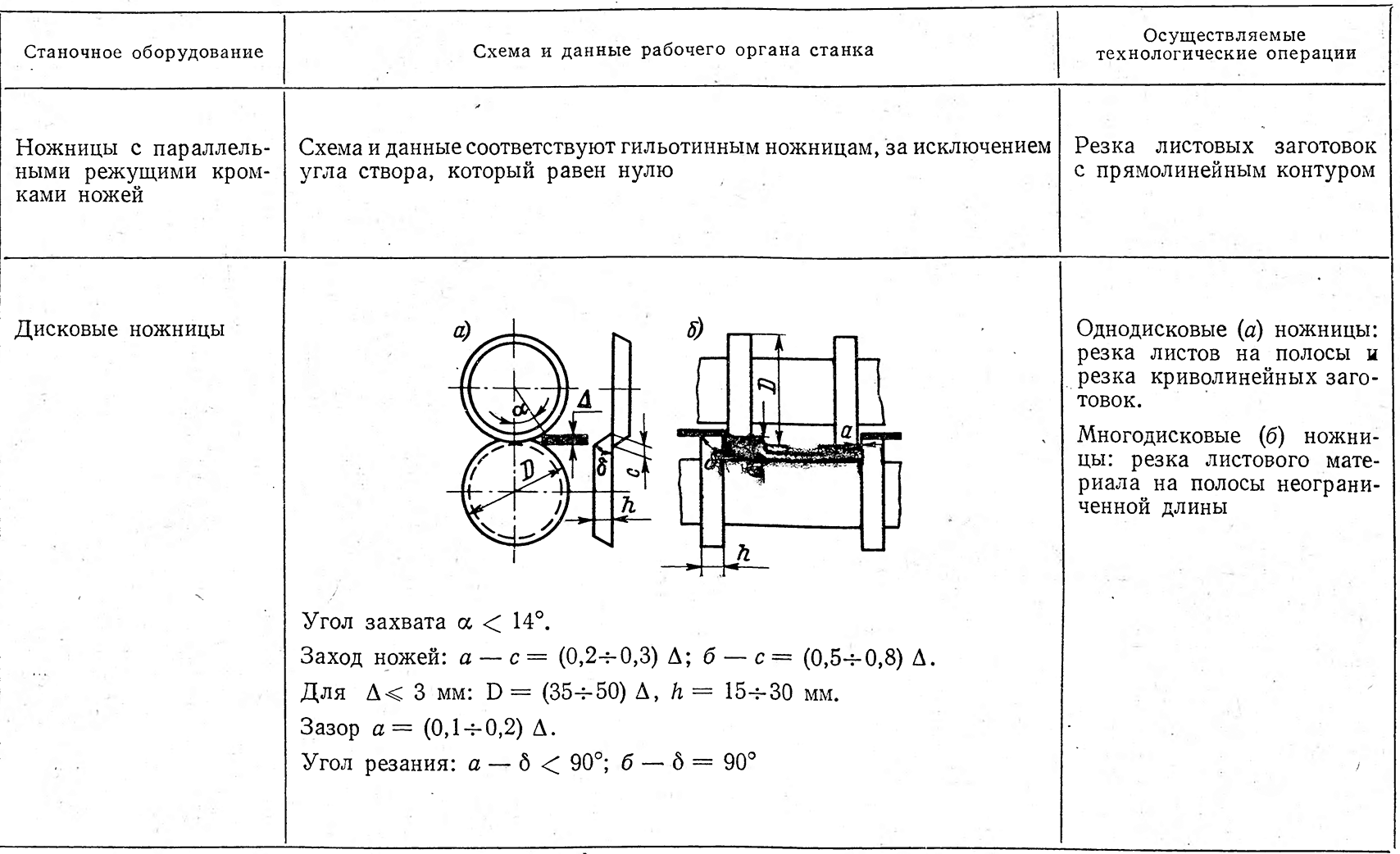

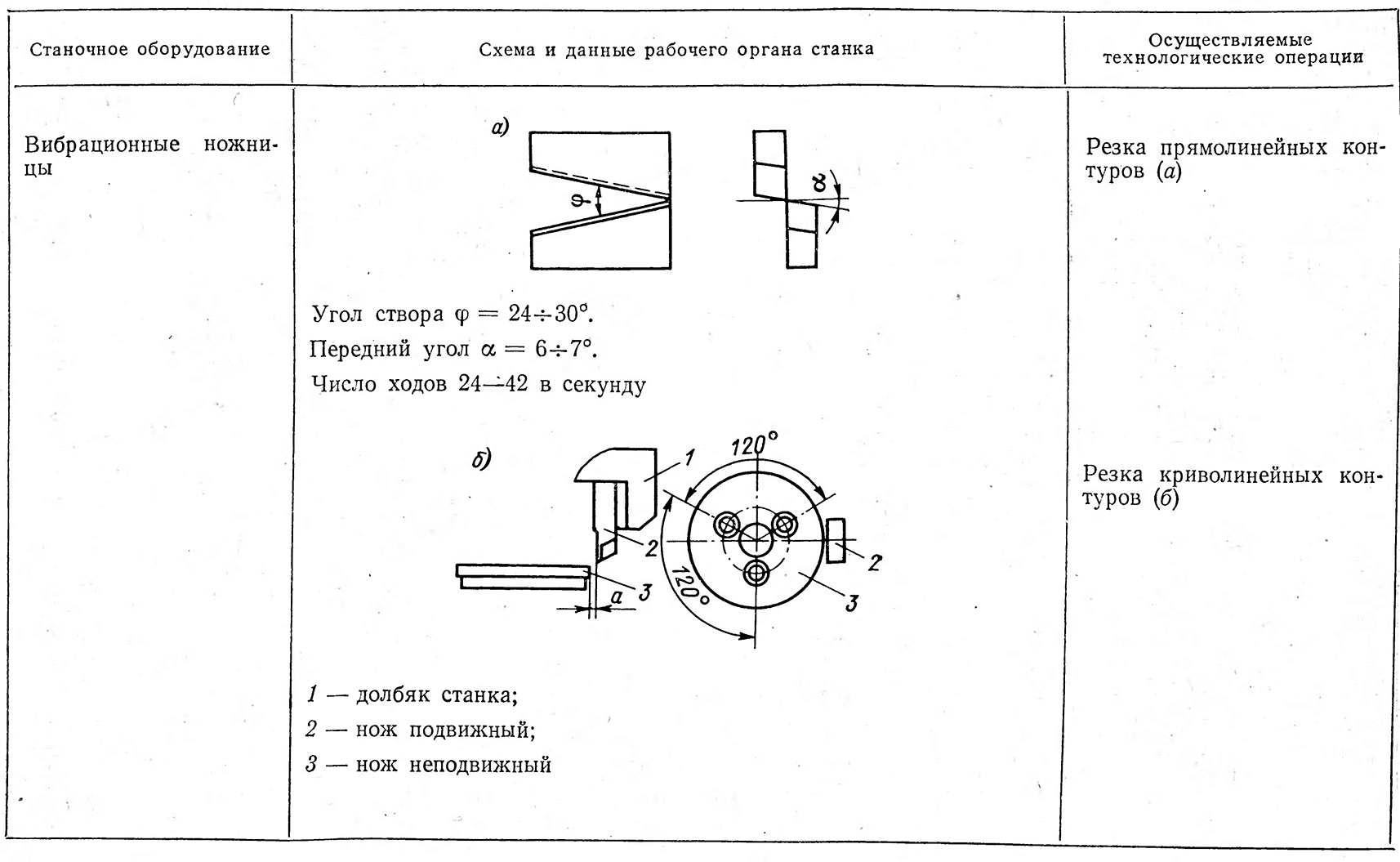

Резка металла при изготовлении стальных конструкций является заготовительной операцией и производится механическим способом или кислородной резкой. Механическую резку листовых заготовок производят рычажными, гильотинными, параллельными, дисковыми (роликовыми), вибрационными ножницами, отрезными штампами. Профильный и прутковый материал режут сортовыми ножницами и с помощью зубчатых пил.

Схемы работы станочного оборудования, применяемого при механической резке металла, приведены в табл. 3-1. В процессе резания разделение материала происходит по линии реза за счет воздействия на последний разрушающих усилий со стороны ножей. Разрушающим усилиям соответствуют напряжения, превышающие предел текучести и сопротивления материала срезу (сдвигу). В процессе резания происходит образование микро-, а затем макротрещин, вызывающих отделение одной части материала от другой.

Материал у кромок линии реза получает наклеп с образованием микротрещин, заусенцев и небольшой загиб кромок. В результате металл на глубине 2—3 мм претерпевает структурные изменения с изменением механических свойств металла: уменьшается относительное удлинение, повышаются пределы упругости и текучести, материал становится более хрупким. Поэтому если заготовка будет являться частью конструкции, подвергающейся динамическим нагрузкам, то с кромок заготовок снимают слой металла глубиной 3—4 мм.

Наличие заднего угла у ножей уменьшает трение между материалом и ножом. Угол резания, меньший 90°, способствует концентрации разрушающих усилий непосредственно на острие ножей.

Наличие угла створа у рычажных и гильотинных ножниц приводит к изгибу и скручиванию заготовок, и потому требуется их последующая правка. Резку заготовок ножницами производят по упорам, разметке, шаблонам. Листовой материал при резке обрабатывается с прижимом.

Резка материала дисковыми ножницами производится двумя встречно вращающимися дисками с углом захвата а, обеспечивающим втягивание разрезаемого материала в сторону вращения дисков. В табл. 3-1 приведен рисунок однодисковых ножниц с параллельными осями, но имеются исполнения со смещенной на 30—40° осью нижнего ножа относительно оси верхнего ножа, и исполнение — со смещенными осями относительно горизонтальной оси обоих ножей. Значение захода ножей с устанавливают изменением положения верхнего диска (дисков).

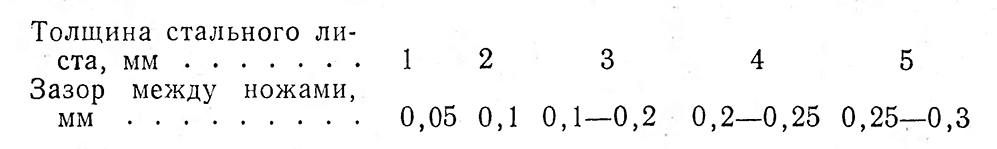

Вибрационные ножницы позволяют получать из листового материала толщиной до 5 мм заготовки как прямолинейного, так и криволинейного очертаний. Зазор между ножами а устанавливают в зависимости от толщины обрабатываемого материала:

Ход долбяка с подвижным ножом рекомендуется также связывать с толщиной листа:

![]()

При круглом неподвижном контакте правильному положению подвижного ножа соответствует рис. «б» вибрационных ножниц в табл. 3-1.

На заготовительных участках используют и комбинированные пресс-ножницы, приспособленные к резке листового материала, профильного и пруткового проката, а также для зарубочных работ и пробивки отверстий.

Кислородная резка.

Кислородная резка металла возможна при ряде условий, которым должен удовлетворять материал, подвергающийся резке, а именно: температура горения последнего должна быть ниже его температуры плавления, а образующиеся при этом окислы должны плавиться при более низкой температуре, чем температура сгорания металла, и быть жидкотекучими; желательно, чтобы выделяющееся количество тепла при процессе окисления материала было достаточным для поддержания начавшегося процесса окисления; необходимо наличие пониженного теплоотвода, что обеспечивается относительно невысоким коэффициентом теплопроводности металла.

Перечисленным условиям наиболее полно удовлетворяют низкоуглеродистые стали с содержанием углерода до 0,3%, которые и применяются для сварных конструкций в аппаратостроении.

Благоприятным фактором к применению кислородной резки yизкоуглеродистой стали является и то, что этим процессом почти не затрагиваются свойства самого материала, причем глубина зоны температурного влияния при резке ограничивается 0,3 мм при толщине листа до 5 мм и соответственно — 0,7 мм при 2,5 мм.

При заготовительных операциях, не требующих особой точности заготовок, применяют ручную кислородную резку стального проката. При наличии специальных резательных машин кислородная резка обеспечивает высокое качество резки при высокой производительности. У точных машин погрешность со- ставляет ±0,2 мм, у машин среднего качества — около ±0,5 мм [20].

Газовая резка позволяет получать из листового материала контурные заготовки любой сложности.

При кислородной резке используется способность стали сгорать в струе кислорода с образованием расплавленных жидкотекущих окислов и выделением при этом большого количества тепла. Для возбуждения горения металл в месте реза ацетиленокислородным пламенем доводится до температуры 1350° С; подача же чистого кислорода под давлением (3-:-14) · 105 Па обеспечивает процесс окисления с образованием расплавленной окалины, сдуваемой с места реза кислородом.

Для целей нагрева, кроме ацетилена, используют нефтяной газ пропан-бутан, коксовый газ, керосин, бензин.

Ацетилено-кислородный резак состоит из двух газопроводов, подводящих раздельно кислород и ацетилен. Кислород в резаке разветвляется по двум направлениям: меньшая часть идет в смеситель для образования с ацетиленом горящей смеси, идущей на подогрев материала в процессе резки; большая часть чистой струей вдувается в место разреза.

Кислород применяют чистотой не ниже 98,5—99,5%. Это связано с тем, что понижение чистоты кислорода на 1 % увеличивает его расход на резку 1 м шва на 25—35%, а время резки — на 10-15%.

Применяют три способа кислородной резки — ручным резаком, переносными машинами, стационарными машинами.

Технические данные ручной резки приведены в табл. 3-2. При этом способе используются тележки для резаков, направляющие линейки, контурные шаблоны, циркули и др.

Переносные машины являются самоходными тележками, движущимися или непосредственно по поверхности разрезаемого листа, или по направляющим рельсам, установленным на поверхности листа. Их несколько типов (ПП-1, ПП-2, МРТ, «Радуга» и др.)» вплоть до специальных, например, переносный прибор «Спутник» для резки труб.

Характеристика | Значение характеристики при толщине стального листа, мм, равной | ||||

5 | 10 | 25 | 50 | 100 | |

Ацетилено-кислородная резка |

|

|

|

|

|

Номер наружного сопла | 1 | 1 | 1 | 1 | 2 |

Номер внутреннего сопла | 1 | 1 | 2 | 3 | 4 |

Давление кислорода· 105, Па | 3 | 3 | 4 | 6 | 8 |

Расход кислорода, м3/ч | 2,6 | 4,0 | 5,2 | 8,5 | 18,5 |

Расход ацетилена, м3/ч | 0,8 | 0,9 | 0,9 | 1,0 | 1,0 |

Скорость резки, мм/мин | 550 | 480 | 370 | 260 | 165 |

Средняя производительность за 8-часовую смену, м | 125 | 110 | 85 | 75 | 45 |

Керосино-кислородная резка |

|

|

|

|

|

Номер внутреннего сопла | 1 | 1 | 1 | 2 | 3 |

Давление кислорода· 105, Па | 3 | 3 | 4 | 7 | 9 |

Давление керосина· 105, Па | 0,5 | 0,5 | 0,5 | 1,0 | 1,5 |

Расход кислорода, м3/ч. | 2,0 | 2,6 | 3,2 | 10 | 16 |

0,8 | 0,9 | 0,9 | 1,2 | 1,5 | |

Скорость резки, мм/мин | 500 | 450 | 225 | 150 | 100 |

Средняя производительность за 8-часовую смену, м | 112 | 105 | 80 | 65 |

|

При наличии у машин двух резаков представляется возможность вырезки детали с одновременным снятием фаски под сварку.

Стационарные машины применяются в условиях поточного производства с массовой заготовкой однотипных деталей под сварку, сложном раскрое листов и др. Машина АСШ-2 типа МРШ с копировальным устройством позволяет производить вырезку по шаблону одновременно нескольких деталей.

Газорезательная машина «Одесса» с шестью одновременно работающими резаками имеет пристройки, позволяющие работать со стальным копир-шаблоном и по копир-чертежу. Внедрены в производство газорезательные машины с программным управлением типа «Дружба», «Алмаз» и др.

Технические данные машинной резки приведены в табл. 3-3.