Задачей технологического процесса сборки является получение готового, отвечающего своему служебному назначению изделия с наименьшими затратами живого и овеществленного труда.

Для успешного решения этой задачи прежде всего необходимо тщательно и критически изучить служебное назначение изделия или узла и описывающие его качественные и количественные показатели, изложенные в технических условиях, нормах точности и т. д., и добиться в результате сборки такого положения, чтобы исполнительные поверхности в своем относительном движении и положении не выходили за пределы допусков. Точность относительного движения и положения исполнительных поверхностей узла зависит от точности целого ряда показателей, входящих в узел.

Каждая деталь, рассматриваемая как твердое тело, имеет шесть степеней свободы в пространстве: три перемещения параллельно трем координатным осям и три поворота вокруг осей, параллельных координатным. Следовательно, для того чтобы определить положение любой детали, необходимо прежде всего взять три координатные плоскости и выбрать начало координат. В качестве координатных плоскостей при сборке обычно используются три поверхности ранее смонтированной детали или узла.

Контакт между поверхностями сопряженных деталей при неподвижных соединениях обеспечивается путем силового замыкания (прессовые соединения, болтовые и пр.). Так как детали практически всегда являются упругими телами, то на относительное положение их в узле будут дополнительно влиять собственные и контактные деформации. В процессе сборки собственные деформации деталей возникают под влиянием усилий крепления, температурных колебаний, внутренних напряжений и рабочих нагрузок. При этом ввиду отклонений сопрягаемых поверхностей от идеальной формы наряду с деформациями сжатия возникают деформации изгиба и кручения. Контактные деформации возникают вследствие смятия сопрягаемых поверхностей деталей и упругих деформаций поверхностных слоев материала деталей.

Следовательно, для повышения точности неподвижных соединений необходимо:

- получить на сборку детали с наименьшими экономически оправдываемыми отклонениями;

- разработать и соблюдать такую последовательность приложения усилий крепления, которая позволила бы свести к минимуму деформации узла в процессе сборки.

В подвижных соединениях между сопрягаемыми деталями должен быть гарантированный оптимальный зазор.

При выборе поверхностей, используемых в качестве координатных плоскостей, положение других, ограничивающих возможные перемещения устанавливаемой детали проверяется по отношению к ним. В случае необходимости производят регулировку или пригонку соответствующих деталей.

Существуют пять методов достижения точности относительного положения собираемых деталей:

- полной взаимозаменяемости;

- частичной или неполной взаимозаменяемости;

- групповой взаимозаменяемости;

- пригонки или изготовления по месту;

- регулировки.

При методе полной взаимозаменяемости ни одна из поступающих на сборку деталей не должна иметь отклонений по размерам, форме и чистоте, выходящих за пределы требуемых расчетных допусков по формулам (1), (2), (17), (18), (20) — (29) [53, стр. 579—580]. При достижении этого условия сборка сводится к соединению сопрягаемых деталей без какого-либо выбора или подбора. В результате сборки у всех собранных соединений автоматически достигается требуемая точность. Следует однако обратить внимание на особенность сборки неподвижных соединений. При сборке цилиндрических соединений особое внимание должно быть уделено предварительному правильному базированию собираемых деталей и центральному приложению усилия, необходимого для получения неподвижного соединения. Неправильное базирование деталей и одностороннее приложение усилия может привести к перекосам и к отклонениям размеров собираемого узла, выходящим за пределы допусков.

Применение специальных приспособлений, координирующих с требуемой точностью относительное положение собираемых деталей, а равно введение в конструкцию деталей дополнительных заходных фасок, способствует достижению требуемой точности соединения и сокращению затрачиваемого на сборку времени.

Аналогичные требования и к сборке по методу неполной или частичной взаимозаменяемости. Формулы расчета (3), (7), (8), (15) и (33) по [53, стр. 579—580].

При условии применения метода групповой взаимозаменяемости детали внутри группы должны быть взаимозаменяемы полностью. Подача на сборку строго по группам и исключение возможности попадания деталей из одной группы в другую — основные условия использования этого метода.

Использование метода пригонки для достижения точности связано с соблюдением следующих правил: поступление на сборку деталей с отклонениями, не выходящими за пределы правильно рассчитанных допусков, правильный выбор компенсирующего звена, за счет изменения которого путем снятия стружки можно добиться требуемой точности. Для каждой размерной цепи компенсирующее звено должно быть свое, иначе и размерных цепях будут появляться «блуждающие» погрешности. Так как этот метод требует проверки полученных отклонений на замыкающем звене, во избежание повторных частых сборок необходимо применение труда высококвалифицированного рабочего, а также контрольно-измерительных приборов и приспособлений, облегчающих и ускоряющих сборку и пригонку.

Использование метода регулировки связано с необходимостью проверки величины отклонения, полученного на замыкающем звене размерной цепи, и соответствующего перемещения или дополнительного введения детали, выполняющей роль подвижного компенсатора. Если роль подвижных компенсаторов выполняют специальные детали, то их выбор и разработку производит конструктор. Если же в чертеже указаний на наличие компенсаторов нет, то их выбор производится в процессе технологической подготовки производства.

Опыт машиностроения показывает, что для многозвенных размерных цепей, при помощи которых решаются задачи достижения точности линейных размеров, чаще используется метод регулировки, в то время как для достижения точности угловых размеров — метод пригонки. Это объясняется простотой конструкции компенсаторов для размерных цепей линейных размеров.

Сборку электрического аппарата можно рассматривать как построение совокупности размерных цепей. Тогда, используя при разработке последовательности сборки основные закономерности теории размерных цепей, следует:

- вначале выбрать базирующую деталь, т. е. деталь, соединяющую и координирующую все сборочные единицы и отдельные детали, поступающие на общую сборку;

- выбрать поверхности, используемые в качестве трех координатных плоскостей;

- убедиться в достаточной для сборки жесткости базирующей детали, в случае недостаточной жесткости необходимо предусмотреть мероприятия для исключения влияния ее деформаций на точность сборки (дополнительная фиксация, регулировочные базы и пр.);

- определить последовательность сборки сборочных единиц.

Вначале монтируется та сборочная единица, которая своими звеньями принадлежит наибольшему количеству размерных цепей. Остальные единицы монтируются по порядку уменьшения степени принадлежности.

Под точностью сборки следует понимать соответствие фактических геометрических размеров или других параметров сборки геометрическим размерам и другим параметрам, указанным

в технических требованиях чертежа узла или аппарата. Как правило, к проверяемым параметрам в собранных узлах или аппаратах относятся зазоры между сердечником и якорем магнитных систем, растворы и провалы контактных узлов, усилия нажатий контактов, величины зацепления в рычажных системах и т. п.

Все названные параметры являются суммирующими, так как узлы состоят из нескольких деталей, уже заранее изготовленных. Каждая входящая в узел или аппарат деталь изготавливается по какому-либо классу точности и имеет свои отклонения по геометрическим размерам.

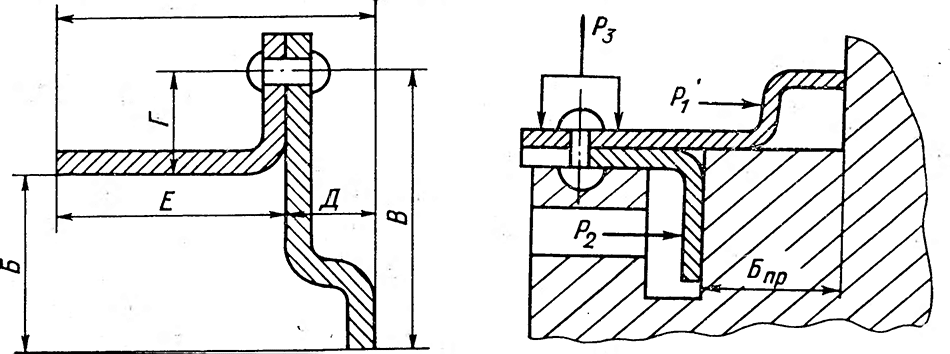

В общем случае погрешность сборки складывается из погрешностей в нее входящих деталей. Рассмотрим узел (рис. 4-1), представляющий из себя простейшее заклепочное соединение, и определим возможные погрешности его геометрических размеров. Определим также причины, влияющие на точность сборки, и пути повышения точности собираемого узла.

Допустим, что нас интересуют габаритные размеры А и Б, каким-то образом влияющие на работу аппарата в целом. Размер А=Е+Д, а его погрешность ∆А = ∆Е + ∆Д. Как видно, в сборке погрешности деталей суммируются, что может привести к значительным отклонениям сборки и необходимости введения регулировочных элементов и операций при сборке в случае большого количества элементов.

Размер А может иметь (в данном случае) достаточную точность, так как размеры Е и Д обеспечиваются с помощью оснастки (например, штампов) при изготовлении деталей. Погрешность размера Б будет более значительная, так как в расчет размерной цепи, кроме размеров В и Г и их погрешностей, входят размеры отверстия под заклепку и самой заклепки.

Обозначим диаметр отверстия через d0, диаметр заклепки — через d3. Тогда ∆d0 и ∆d3 будут обозначать погрешности отверстия и заклепки соответственно.

Вычитая (4-2) из (4-1), получим:

Размер Б определяется вычитанием двух размеров В и Г, т. е. (4-1)

(4-2)

где ΔБ, ∆В,... — погрешности выполнения различных элементов. Величина d0—d3 представляет собой гарантированный сборочный зазор в заклепочном соединении, входит в выражение погрешности ∆Б потому, что дает возможность взаимного смещения деталей при сборке.

А

Рис. 4-1 Рис. 4-2

Следовательно, уже при небольшом количестве деталей в собираемом узле могут накопиться значительные отклонения, которые не могут удовлетворить требуемому качеству и точности сборки. Такая погрешность может быть в условиях свободной сборки, т. е. без фиксации деталей в специальных приспособлениях перед опрессовкой головки заклепки. Для достижения требуемой точности в условиях свободной сборки необходимо изготавливать детали высокой точности. В нашем случае для достижения погрешности размера Б по пятому классу точности необходимо все размеры, входящие в размерную цепь, выполнять по второму классу точности. Изготовление же деталей с такой точностью в условиях серийного и массового производства экономически неэффективно.

Наиболее целесообразно применять специальные сборочные приспособления для фиксации деталей, входящих в узел, перед опрессовкой заклепки. В качестве примера рассмотрим сборку нашего узла в приспособлении и определим погрешность размера Б в этом случае.

На рис. 4-2 показано базирование деталей узла в процессе сборки; Р1, Р2 и Р3 — усилия, обеспечивающие поджатие деталей к базовым поверхностям приспособления. Для правильного базирования последовательность работы прижимов соответствует индексу при букве Р. Усилие Р3, обеспечивающее сжатие деталей перед опрессовкой заклепки, должно действовать после поджатая деталей усилиями Р1 и Р2 и преодолевать сопротивление этих усилий, вызываемое силами трения; Р3 должно исключать возможность смещения деталей относительно друг друга при опрессовке.

В этом случае погрешность размера Б уже не зависит от погрешности размеров В и Г, а определяется точностью выполнения базового размера приспособления Бпр. Теперь ∆Б = ∆Бпр + ∆упр, где ∆Бпр — погрешность изготовления базовых поверхностей приспособления; ∆упр —погрешность, появляющаяся вследствие упругих деформаций узла при опрессовке.

Величину ∆упр можно учесть при проектировании и испытании приспособления и исключить путем пригонки взаимного расположения базовых поверхностей.

Как видно из приведенного примера, точность сборки зависит не только от точности изготовления деталей узла, но и от технологического процесса сборки. Интересным при рассмотрении этого вопроса является то, что в разных случаях один и тот же элемент оказывает различное влияние на точность сборки. В нашем случае рассмотрим влияние диаметра под заклепку на погрешность размера Б.

В случае свободной сборки диаметр отверстия и его погрешность оказывают прямое воздействие на погрешность сборки, т. е. чем больше диаметр и его погрешность, тем больше погрешность сборки, так как увеличиваются зазор и возможность смещения деталей. Зазор в данном случае оказывает отрицательное влияние.

При сборке в приспособлении детали располагаются так, чтобы обеспечить требуемую точность размера Б. Отверстие же, обеспечивая зазор с заклепкой, позволяет занять деталям нужное взаимное положение. Здесь зазор играет положительную роль. В этом случае уже заранее необходимо рассчитывать значение зазора для обеспечения доведения и прижима деталей к базовым поверхностям.

Минимальный двусторонний зазор между заклепкой и отверстием должен компенсировать погрешности ΔВ, ∆Г и приспособления, т. е.

![]()

где Δпр— погрешность расположения лунки под головку заклепки в приспособлении; ∆тах — наибольшая погрешность из ∆В и ∆Г.

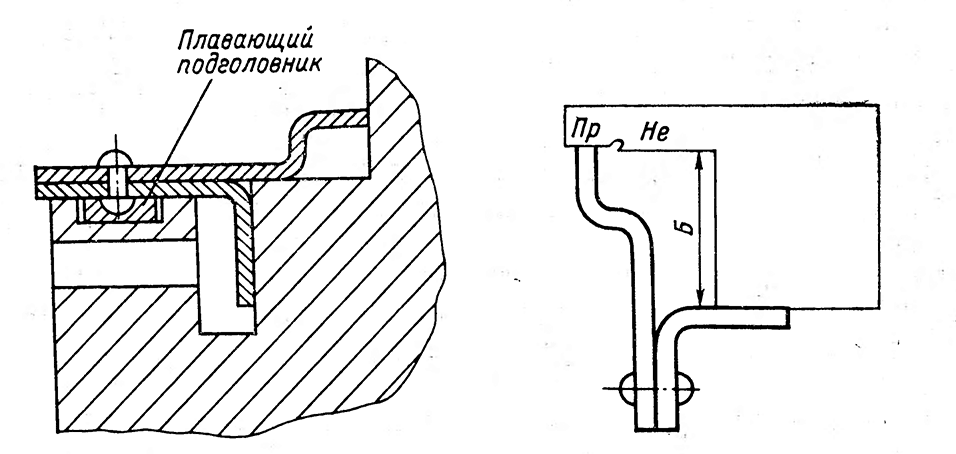

Для уменьшения зазоров в заклепочном соединении и исключения перекосов заклепки при опрессовке в приспособлении можно сделать плавающий подголовник (рис. 4-3).

Кроме вышесказанного, плавающий подголовник обеспечивает плотное прилегание головки заклепки к детали и вертикальность ее оси и уменьшает упругую деформацию деталей в процессе опрессовки. В этом случае зазор между отверстием и заклепкой

![]()

При расчете больших размерных цепей очень трудно подобрать допуски на изготовление отдельных деталей. Поэтому для обеспечения необходимой точности сборки узлов с неразъемными соединениями необходимо строить технологический процесс сборки с учетом вышесказанного и обеспечивать необходимую точность сборки с помощью приспособлений.

В узлы с подвижными частями вводятся регулировочные элементы (прокладки, регулировочные винты и т. п.) и производятся регулировочные операции.

При серийном и массовом производстве измерение линейных и угловых величин производится шаблонами или специальными контрольными приспособлениями. При индивидуальном и мелкосерийном производстве измерение производится универсальным мерительным инструментом (рис. 4-4).

Рис. 4-3 Рис. 4-4

На шаблоне указываются предельные отклонения (Пр — наибольшее, Не — наименьшее) контролируемого размера Б.

Для измерения этого же размера универсальным мерительным инструментом необходимы поверочная плита, подставка и индикатор, предварительно настроенный по номиналу размера Б. В этом случае измеряется фактическое отклонение размера Б, тогда как с помощью шаблона мы можем лишь определить, находится ли размер Б в пределах допустимого.