При водяном охлаждении электрических аппаратов важное значение имеет конструкция ряда деталей, от работы которых зависит надежность всей охлаждаемой водой системы. Просачивание воды в каком-либо месте может привести к перекрытию между токоведущими частями, имеющими разность потенциалов.

Неплотность и даже незначительные щели между охлаждаемыми деталями и трубами водяного охлаждения резко ухудшают теплоотдачу и повышают температуру охлаждаемых деталей.

Важнейшей деталью в электрических аппаратах с водяным охлаждением являются каналы, по которым протекает вода. Местное сужение каналов водяного охлаждения приводит к уменьшению расхода воды и к недопустимому повышению температуры аппарата [12].

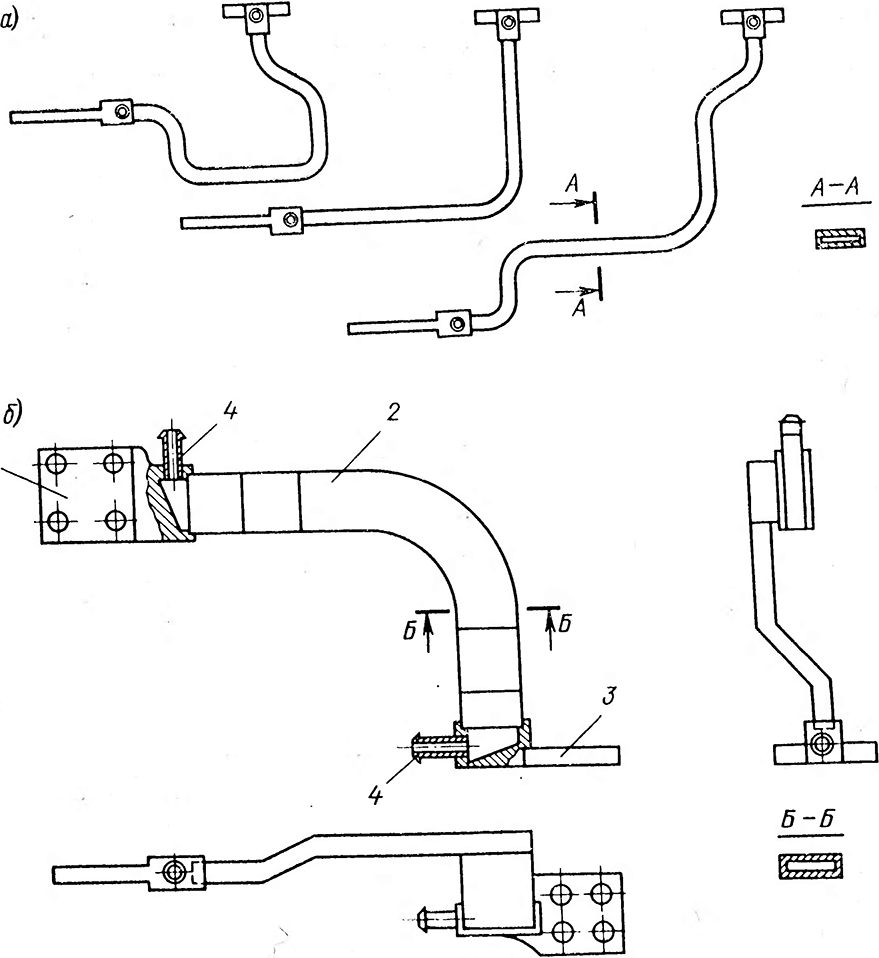

Трубчатые токопроводы с искусственным водяным охлаждением имеют различную конфигурацию: они могут быть прямыми, гнутыми на ребро, гнутыми на широкую сторону и т. д. На рис. 4-13, а и б изображены наиболее распространенные конструкции трубчатых токопроводов с водяным охлаждением.

Изготовление трубчатых токопроводов.

Рассмотрим трубчатый токопровод, изображенный на рис. 4-13,6. Он состоит из медной шины 2, двух наконечников 1 и 3 и двух штуцеров 4. Шины изготавливают из полой прямоугольной меди.

Наконечники 1 и 3 изготовляются из меди марки Ml способом точного литья по выплавляемым моделям с последующей минимальной механической обработкой.

Контактные поверхности наконечников подвергают механической обработке резанием, выдерживая параллельность контактных поверхностей и соответствующую частоту обработки. На контактной части наконечников сверлят по четыре отверстия для подсоединения трубчатых токопроводов к общей электрической цепи электрических аппаратов.

Штуцера 4 изготовляют из прутковой меди марки м3 методом точения на токарных или токарно-револьверных станках в зависимости от серийности выпуска изделия. Штуцер служит для ввода и вывода определенного количества охлаждающей жидкости в единицу времени при определенном давлении в данном токопроводе.

При сборке и пайке штуцеров к наконечникам и наконечников к шинам зазоры между охватываемыми и охватывающими деталями на одну сторону должны быть в пределах 0,1—0,25 мм.

Перед сборкой и пайкой все детали трубчатого токопровода не ранее чем за 24 ч проходят гальваническое обезжиривание.

Пайку штуцеров к наконечникам и наконечников к шинам производят припоем ЛОК 59-1-03.

Детали и узлы, подводящие охлаждающую жидкость, проходят проверку и испытания. Каждая деталь и узел, кроме обычной геометрической проверки, подвергается испытаниям на прочность, плотность и количество проходящей охлаждающей жидкости через отверстия трубчатых токопроводов в единицу времени при заданном давлении.

Испытание на прочность проводят па специальном стенде. Цель испытания состоит в том, чтобы под действием внутреннего давлении воды проверить стенки деталей и места пайки на прочность.

На рис. 4-14 изображена схема испытания токопроводов на прочность. На специальном столе изделия 4 соединяют последовательно штангами 10 и крепят к штуцерам токопроводов хомутиками. Последний токопровод соединяют шлангом 1 со сточной трубой 2.

Рис. 4-13

Шлангом 9 соединяют изделия с трубой 7 пневмогидравлического мультипликатора 3. После окончательного крепления шлангов открывают вентиль трубы 7 и производят промывку полостей испытываемых изделий и шлангов в течение нескольких секунд. По окончании промывки вентиль трубы 2 плотно закрывают. Достигнув заданного давления жидкости в полостях изделий (по показанию манометра 8), вентиль трубы 7 закрывают и производят выдержку при данном давлении в течение времени, установленного для испытания данных изделий. Необходимое давление создается с помощью пневмогидравлического мультипликатора 3. В зависимости от конструкций изделий давление жидкости более 1,47 * 10+6 Па; время выдержки не менее 5 мин. Если в течение заданного времени снижения давления жидкости не произойдет, изделия соответствуют прочности. Следует открыть вентиль трубы 2, открыть вентиль сжатого воздуха трубы 5, продуть полости трубчатых токопроводов и соединяющих шлангов сухим очищенным сжатым воздухом.

Освобожденные от воды изделия снимают со стенда и закрывают отверстия штуцеров резиновыми конусными пробками.

При неудовлетворительных показателях, испытаний необходимо установить причину падения давления. Практика показала, что существуют три основные причины: некачественное крепление соединяющих шлангов или неисправность их; недостаточная герметичность вентиля трубы 2 и непрочность испытываемых изделий.

В первом и во втором случаях следует устранить неисправность и провести повторное испытание изделий. В случае недостаточной прочности стенок токопровода последний следует изъять из цепи испытываемых изделий, а испытание остальных токопроводов повторить.

В системе испытательного стенда предусмотрены фильтры для очистки сжатого воздуха и воды.

Испытание на плотность трубчатых токопроводов производят на стенде, изображенном на рис. 4-14. Изделия, как и при испытании на прочность, соединяются шлангами последовательно. Однако па штуцер крайнего токопровода, вместо шланга 1, надевают резиновый колпак и крепят хомутиком. Соединенные шлангами изделия опускают в специальную ванну с водой, открывают вентиль трубы 5 и заполняют полости испытываемых изделии сухим очищенным сжатым воздухом. Доведя давление до требуемого в чертеже (по манометру 6), вентиль трубы 5 закрывают и производят выдержку в течение указанного времени (от 0,1 ч и выше). Если в течение заданного времени снижения давления не произойдет и на поверхности воды в ванне не появятся «пузырьки», то стенки изделий и места пайки соответствуют заданной плотности. Токопроводы вынимают из ванны, укладывают на стол, снимают колпак со штуцера крайнего токопровода и продувают полости изделий и шлангов сухим сжатым воздухом.

Испытание трубчатых токопроводов на прохождение воды в единицу времени производят на стенде, изображенном на рис. 4-14. Испытывают одновременно по одному изделию. Трубчатый токопровод соединяют шлангом 9 с трубой 7. Другой штуцер изделия оставляют открытым. Открывают вентиль трубы 7 и производят регулировку давления воды вентилем. При достижении в системе определенного давления отмечают время начала прохождения воды через полость изделия. Количество прошедшей воды в определенное время указывает водомер, установленный на стенде. При отсутствии водомера можно определить расход воды мерной посудой, устанавливаемой под струей воды, выходящей из свободного штуцера токопровода. В конце испытания перекрывают подачу воды с помощью вентиля трубы 7, включают сжатый воздух вентилем трубы 5 и продувают полость изделия. Штуцера испытанных токопроводов закрывают пробками.

После гальванического покрытия поверхностей трубчатые токопроводы проходят повторные испытания на прочность, плотность и прохождение охлаждающей жидкости.

Крепление трубчатых токопроводов.

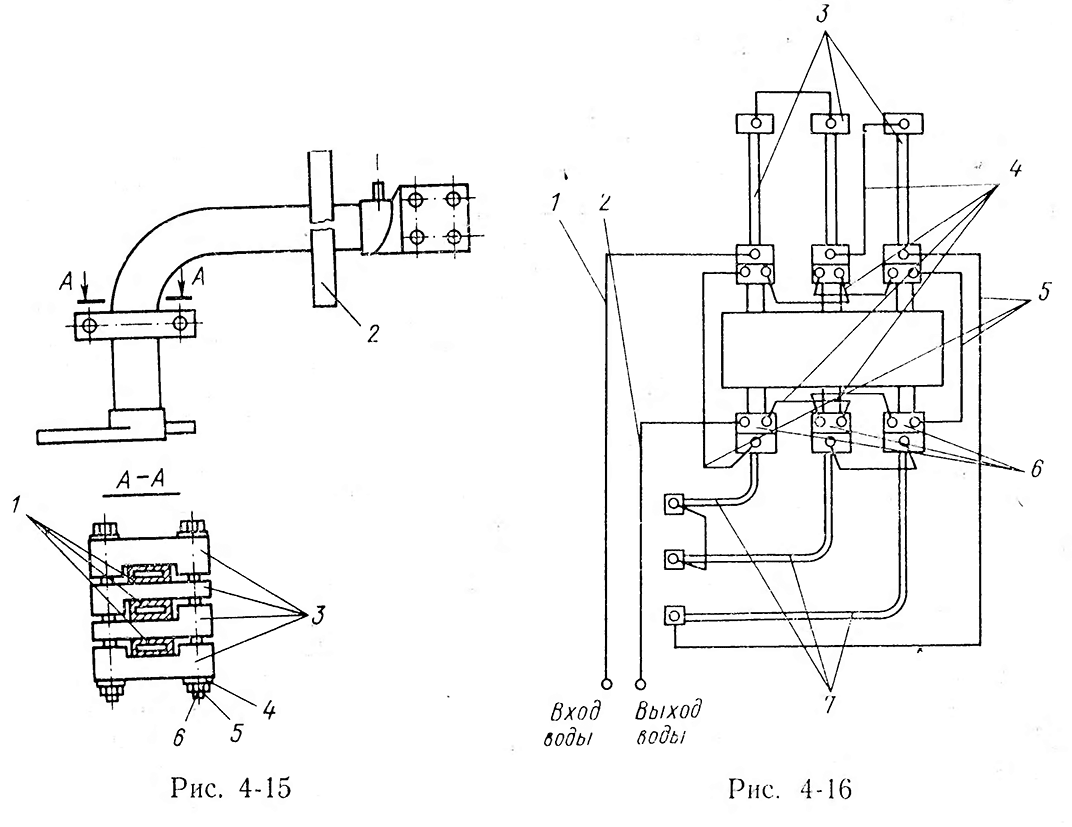

На рис. 4-15 показана конструкция сочленения и крепления трубчатых токопроводов 1 в корпусе изделия 2. В качестве крепежных деталей используются изоляционные колодки 3, изготовленные из листового электрического текстолита СТ. В отверстия колодок вставляют болты 6 и закрепляют гайками 5 с шайбами 4.

Пазы колодок по ширине несколько превышают размеры шин. Это необходимо для компенсации некоторого перекоса и неточностей в размерах трубчатых токопроводов. Крепление простое, надежное в эксплуатации, соответствует требованиям, предъявляемым к электрическим аппаратам.

Схема соединения трубчатых токопроводов.

Изготовленные и испытанные трубчатые токопроводы собирают, крепят и соединяют шлангами в общую водоохлаждающую систему в корпусе аппарата (рис. 4-16). Рассмотрим три группы трубчатых токопроводов (5, 6, 7), которые соединены последовательно шлангами 5. Токопроводы одной группы соединены между собой шлангами 4. Охлаждающая вода по шлангу 1 поступает в группу токопроводов 3, проходит последовательно по токопроводам этой группы и по шлангам 5 переходит в группу токопроводов 7, а затем попадает в полости токопроводов 6. Отработанная вода но шлангу 2 выходит из системы охлаждения. При испытании аппарата и в эксплуатации применяется дистиллированная вода.

При входе и выходе воды в системе охлаждения установлена штуцерная панель.

Шланги.

Весьма ответственными элементами в системе водяного охлаждения в процессе испытаний и эксплуатации являются изоляционные соединительные шланги, проводящие воду к деталям, находящимся под разным напряжением. Шланги должны обладать достаточно большой электрической прочностью, теплостойкостью и выдерживать значительные механические нагрузки. В конструкциях электрических аппаратов применяются шланги двух марок: Э-1 и Э-2. Их стенки состоит из внутреннего резинового слоя, нескольких слоев ткани и наружного резинового слоя.

Шланги марки Э-2 предназначены для установок на напряжение до 1000 В, марки Э-1 могут применяться в установках более высокого напряжения. Шланги Э-1 предназначены для работы в установках с давлением, не превосходящим 1,47-106 Па, а шланги Э-2 — в установках с давлением 0,98-106 Па. Температура внутри шланга не должна превосходить 70° С — для марки Э-1 и 85° С — для марки Э-2.

Резиновые шланги уступают по механической и электрической прочности, а также по теплостойкости шлангам из фторопласта и полиэтилена. Последние, несомненно, в ближайшее время будут с успехом применяться в электроаппаратостроении.

Штуцерная панель является технологически необходимой сборочной единицей при испытании системы водяного охлаждения на заводе-изготовителе, а в эксплуатации электрического аппарата выполняет ответственную роль. «Причиной аварий в охлаждаемой водой системе может явиться попадание в струю воды ферромагнитного тела. Им может явиться кусочек стальной стружки, случайно оставленный при изготовлении аппарата... Такой кусочек металла увлекается потоком жидкости и вместе с нею движется по каналу». Однако когда стружка подходит к неравномерному магнитному полю, она может быть притянута к тому месту, где поле имеет большую напряженность, при этом она ударяется о внутреннюю стенку канала.

При возбуждении магнитного поля переменным током силы, действующие на кусочек металла, имеют переменную величину. «Частичка стали попадает в своеобразную ловушку и, ударяясь периодически в одном и том же месте о стенку канала, может через некоторое время пробить в нем отверстие» [12].

Для устранения причин случайного попадания посторонних предметов в каналы водяного охлаждения после каждого испытания в технологическом процессе предусмотрено закрывание отверстий штуцеров резиновыми пробками.

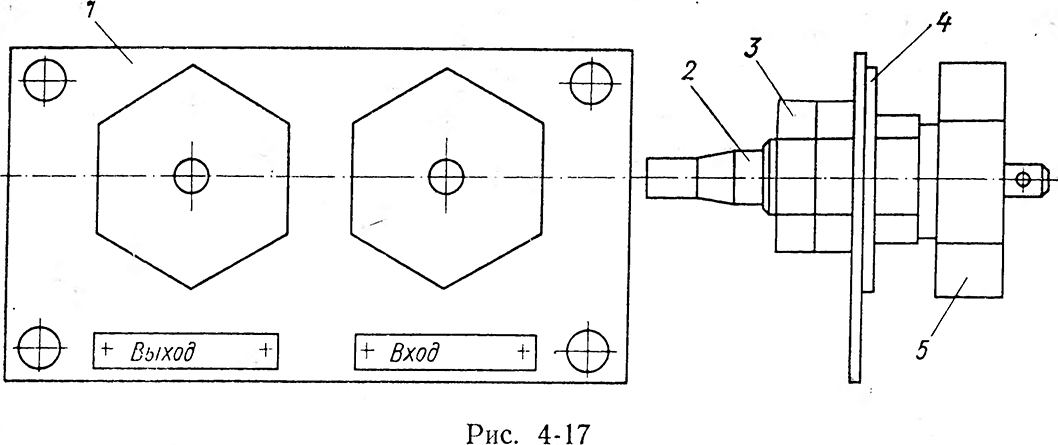

Штуцерная панель (рис. 4-17) предназначена для ввода в систему трубчатых токопроводов и вывода из нее воды во время испытаний и эксплуатации электрического аппарата и предохранения каналов от попадания посторонних предметов в период отключения от источника водоснабжения. Устанавливается панель на корпусе аппарата с внешней стороны. Панель состоит из основания 1, изготовленного из листовой низкоуглеродистой стали методом холодной штамповки; двух штуцеров 2, изготовленных из нержавеющей стали марки 1Х18Н10Т (ГОСТ 5949—61) методом механической обработки резанием.

На рис. 4-18 изображен штуцер.

Через отверстие штуцера проходит определенное количество охлаждающей жидкости за единицу времени. Штуцера панели соединяют аппарат с источником питания воды. Штуцера крепят на панели (рис. 4-17) гайками 3 и шайбами 4. Места входа и выхода воды из панели обозначают табличками «Вход» и «Выход».

После испытания аппарата шланги с внешней стороны штуцеров снимают. На концы штуцеров с резьбой устанавливают заглушки 5, предназначенные для предохранения отверстий от попадания посторонних предметов.