В [2] указано, что при прокладке в кабельных сооружениях, коллекторах и производственных помещениях кабели не должны иметь наружных защитных покровов из горючих материалов. Металлические оболочки и броня кабеля, имеющие несгораемое антикоррозионное (например, гальваническое) покрытие, выполненное на предприятии-изготовителе, не подлежит окраске после монтажа.

Для прокладки кабелей широкое применение получили сборные кабельные конструкции, отличающиеся повышенной несущей способностью и соединением полки со стойкой, не требующим сварки (см. гл. 3). Такие сборные конструкции комплектуют на месте монтажа из отдельных элементов.

Широко применяют сварные кабельные конструкции. Кабели укладывают непосредственно на полках конструкций, на сварных и перфорированных лотках, устанавливаемых на полках, в коробах и т. д. Крепление кабельных конструкций может производиться пристрелкой стальными дюбелями с помощью строительно-монтажного пистолета, если этот способ крепления допустим по условиям нагрузки на конструкции от массы проложенных по ним кабелей. В противном случае для установки деталей крепления заготовляют отверстия с применением средств механизации (электросверлилки, электрического или пневматического молотка).

На прямых участках расстояние по линии прокладки между двумя соседними креплениями кабелей или конструкциями принимают в соответствии с рабочими чертежами. Проведенные ВНИИпроектэлектромонтажом исследовательские работы (подтвержденные положительным опытом эксплуатации на ряде крупных объектов с начала 80-х годов) показывают, что эти расстояния могут быть значительно увеличены до 4—10 м против регламентированных в [3] 800—1000 мм*.

*Длина пути утечки по поверхности изолятора должна быть указана в стандарте или технических условиях на изолятор конкретного типа.

Кабели, прокладываемые горизонтально по конструкциям, стенам, перекрытиям, фермам и т. п., следует жестко закреплять в конечных точках, непосредственно у концевых муфт, на поворотах трассы, с обеих сторон изгибов и у соединительных и стопорных муфт [2]. При вертикальной прокладке кабели жестко закрепляют через каждые 1000— 2000 мм. На поворотах кабель закрепляют симметрично изгибу, причем радиусы изгиба остаются теми же, что и при прокладке вне зданий (табл. 12.7).

Все металлические конструкции при прокладке кабеля заземляют. Для защиты от коррозии металлические оболочки кабелей, не имеющие защитного покрова, должны быть окрашены негорючей краской. Оцинкованные кабельные конструкции не окрашивают.

При прокладке небронированных кабелей со свинцовой или алюминиевой оболочкой по металлическим опорным конструкциям, а также для закрепления таких кабелей металлическими скобами их оболочку предохраняют от механических и коррозионных повреждений в соответствии с требованиями [2], указанными выше.

Кабели в алюминиевой оболочке без наружного покрова при прокладке их по оштукатуренным и бетонным стенам, фермам и колоннам должны отстоять от поверхности строительных конструкций не менее чем на 25 мм. По окрашенным поверхностям указанных конструкций допускается прокладка таких кабелей без зазора. Это требование относится и к кабелям со свинцовой оболочкой без наружного покрова.

Защиту кабелей от механических повреждений и проходы кабелей через стены и т. п. выполняют в соответствии с требованиями [2], указанными выше.

Для снижения пожарной опасности кабелей применяют нанесение на кабель после его прокладки огнезащитного покрытия (ОПК), разработанного ВНИИ пожарной охраны. Рекомендации по применению ОПК утверждены ГУПО МВД СССР.

Для повышения огнестойкости стальных строительных конструкций, находящихся вблизи от кабельных прокладок, применяется нанесение на конструкции огнезащитного вспучивающегося покрытия ВПМ-2. Это покрытие обеспечивает повышение предела огнестойкости конструкций с 0,25 до 0,75 ч.

На объектах Минэнерго для предотвращения и ограничения пожаров в кабельных сооружениях применяются мероприятия по секционированию и уплотнению кабельных трасс в местах прохода кабелей через стены, перегородки и перекрытия с использованием специального вспенивающегося состава ОЗС. Известные уплотнительные заделки обладают недостатком: при нагреве дают трещины

или усадку, что ведет к потере огнепреградительных свойств Состав ОЗС обладает достаточной степенью огнестойкости при определенной толщине заделки и хорошей адгезией к оболочкам кабелей, не образует трещин и не пропускает огонь и дымовые газы. Изготовляется состав из многих компонентов, при этом происходит вспенивание, увеличение объема в 15—20 раз и отвердение в течение 2 мин. Уплотнительные заделки, пояса и перегородки трудносгораемы Объем одной перегородки на кабельной трассе 0,1 м3. Применение огнезащитною покрытия ОПК и состав ОЗС позволяют отказаться от применения в кабельных сооружениях устройств автоматического пожаротушения.

Скрытую прокладку кабелей внутри здания осуществляют в каналах, сооружаемых в полу Ранее широко применявшаяся прокладка кабелей в трубах все больше заменяется открытой прокладкой кабелей и прокладкой на лотках и в коробах

В настоящее время применяется стендовая заготовка кабелей, сущность которой заключается в предварительной заготовке в мастерской мерных отрезков кабелей со смонтированными заделками концов

Основной причиной, сдерживающей применение стендовой заготовки кабелей, является сложность и трудоемкость обработки проектных кабельных журналов для комплектации кабелей в пучки. Челябинским отделением ВНИПИ Тяжпромэлектропроект разработан способ (метод координат) выполнения кабельных журналов, который позволяет осуществлять стендовую заготовку пучков контрольных и силовых кабелей сечением до 16 мм2 по проектной документации, выполненной на ЭВМ.

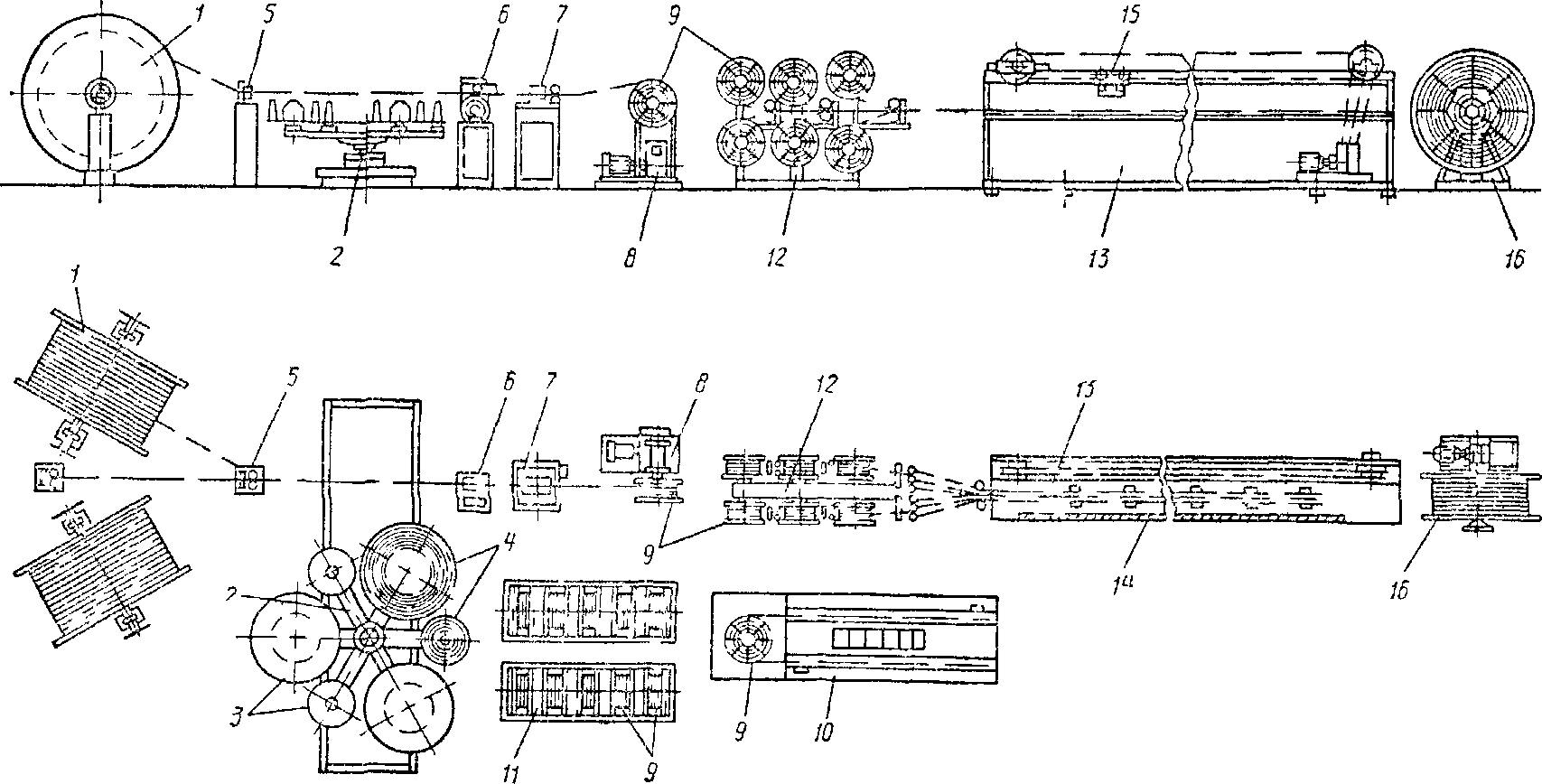

Стендовая заготовка кабелей (рис. 12 5) обеспечивает механизацию операций, рациональную организацию труда, простоту выборочного контроля, повышение качества кабельных линий

Производительность труда при стендовой заготовке кабеля выше на 35 % против выполнения этих работ в монтажной зоне

В проектировании кабельных трасс все более широкое применение получают методы оптимального решения задач с помощью ЭВМ, учитывающие условия прохождения трассы и требования экономии кабелей.

Рис 12 5 Технологическая линия для заготовки контрольных кабелей пучками

1 — барабан с кабелем, 2 — передвижной стенд 3 — вертлюг, 4 — бухта кабелей 5 — направляющие ролики, 6— мерное устройство, 7 — ножницы с электроприводом, 8 — намоточный станок, 9 — инвентарные барабаны-кассеты, 10 — стол для разделки, проверки схемы соединения и маркировки жил кабелей 11 — накопитель кассет, 12 — стенд для кассет 13 — монтажный стол для сборки пучков, 14 — мерная линейка, 15 — подвижная каретка с тянущим устройством, 16 — приемный барабан с электроприводом

В частности, на объектах Магнитогорского металлургического комбината по документации Челябинского отделения ВНИПИ ТЭП, выполненной по «методу координат» с использованием ЭВМ, осуществил заготовку на стендах в МЭЗ 320 км кабелей. Кабели были скомпонованы в пучки проектной длины и смотаны на инвентарные барабаны. Предварительная заготовка пучков кабелей и сборка их на монтаже обеспечили повышение производительности труда на прокладке кабелей до 20 %.

Прокладка кабелей на лотках и в коробах. Описание прокладки проводов и кабелей на лотках и в коробах приведено выше

Прокладка кабелей на тросах (стальных канатах). Между стенами зданий, а также между стенами внутри помещения и по его колоннам выполняют прокладку силовых кабелей до 1 кВ на тросах.

Прокладку кабеля на тросах выполняют с использованием специальных приспособлений и механизмов (рис. 12.6). Кабель при монтаже прикрепляют к тросу до подъема и натяжения, а затем с помощью монтажных блоков или лебедки производят подъем, натяжку и крепление троса вместе с кабелем. При прокладке должны соблюдаться следующие требования [2]: диаметр и марка каната, а также расстояние между анкерными и промежуточными креплениями каната определяются в рабочих чертежах. Стрела провеса каната после подвески кабелей должна быть в пределах 1/40—1/60 длины пролета. Расстояния между подвесками кабелей должны быть не более 800—1000 мм. Анкерные концевые конструкции должны быть прикреплены к колоннам или стенам здания. Крепление их к балкам и фермам не допускается. Стальной канат и другие механические части для прокладки кабелей на канате вне помещений независимо от наличия гальванического покрытия должны быть покрыты смазкой (например, солидолом). Внутри помещений стальной канат, имеющий гальваническое покрытие, должен быть покрыт смазкой только в тех случаях, когда он может подвергаться коррозии под действием агрессивной окружающей среды.