1. Маслоподпитывающее устройство предназначено для заливки кабелепровода маслом С-220 и поддержания в кабельной линии постоянного избыточного давления 13—15 кгс/см2.

2. Монтаж маслоподпитывающего устройства производится согласно проекту и в полном соответствии с инструкцией завода-изготовителя маслоподпитывающих агрегатов.

Все масляные магистрали и трубопроводы должны быть изготовлены из нержавеющей стали на сварке. Вспомогательные трубопроводы, служащие для заливки кабелепроводов, могут быть изготовлены из стальных или алюминиевых труб.

- Присоединение кабельных линий к подпитывающим агрегатам производится через масляный коллектор с системой соленоидных и сильфонных вентилей.

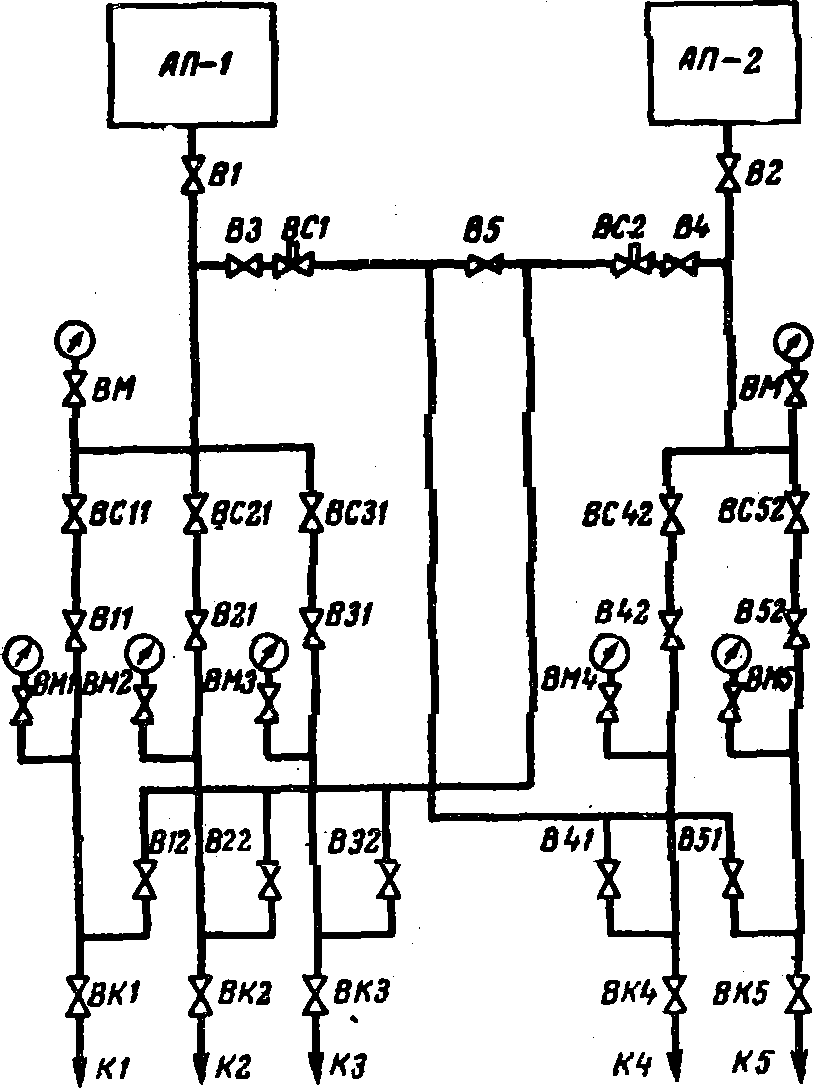

Рис. 2-86. Примерная схема маслоподпитывающего устройства.

АП — агрегат подпитки; ВС — вентиль соленоидный; В, ВК — вентили сильфонные; ВМ — вентиль запорный к манометру; K1—K6 — кабельные линии.

Схема подпитки кабельных линий должна обеспечивать автоматическое аварийное отключение отдельных кабельных линий и возможность перевода подпитки любой из кабельных линий на питание от резервного маслоподпитывающего агрегата или другого рабочего агрегата, если по схеме подпитывающие агрегаты резервируются взаимно. Примерная схема подпитки кабельных линий приведена на рис. 2-86. По этой схеме агрегаты подпитки АП1 и АП2 взаимно резервируются. При выводе из ремонта одной из кабельных линий и необходимости производства на ней испытаний и подъема давления масла эта линия переводится на автономную подпитку к одному из агрегатов, а остальные линии этой группы переводятся для нормальной подпитки к другому агрегату. Например, при необходимости производства испытаний на кабельной линии К4, присоединенной для подпитки к агрегату АП2, линия К5 переводится на подпитку к агрегату АП1 закрытием вентилей В52 и ВС52 и открытием вентилей В3, ВС1 и В51.

- Перед заливкой масла С-220 в систему маслоподпитки оно должно быть подвергнуто дополнительной очистке и дегазации посредством временно установленных центрифуг, фильтрпрессов и передвижной дегазационной установки. Перед окончанием дегазации масла должна быть произведена лабораторная проверка масла на соответствие его пробивной прочности, tg δ и содержания воздуха требованиям заводской инструкции.

- После окончания всех работ по монтажу кабеля, муфты, маслоподпитывающего устройства и соединительных трубопроводов производится вакуумирование всей системы посредством вакуумных насосов, подключенных к концевым муфтам и наиболее высоко расположенным точкам кабельной линии.

В процессе вакуумирования производится испытание линии на натекание. При удовлетворительной герметичности линии вакуумирование продолжается до величины вакуума, достигнутой до испытания.

- Заполнение кабельной линии маслом может быть начато при условии, если в течение предшествующих 6 ч остаточное давление в линии не превосходило величины, предусмотренной заводской инструкцией. Заполнение маслом осуществляется подачей подогретого масла в самую нижнюю точку кабелепровода при одновременной работе всех -вакуум-насосов По заполнении кабельной линии маслом вакуум-насосы отключаются и кабелепровод подключается к работающему подпитывающему устройству.

После пропуска масла через все муфты и промывки их до удовлетворительных результатов анализов отобранных проб масла в них производится подъем избыточного давления масла в кабельной линии до 14 кгс/см2 и линия переводится на автоматическое управление.